BLOWTEC

SPECIALISTI NEL SOFFIAGGIO DI CONTENITORI IN PET

BLOWTEC è un’azienda giovane e dinamica nel contesto italiano e mondiale dei produttori di macchine per l’industria dei contenitori in plastica; progettiamo e costruiamo macchine per produrre ogni tipo di contenitore in PET e per assecondare le esigenze dei nostri affezionati clienti.

L’azienda è stata creata da PROMEC in un’area riconosciuta a livello mondiale per il Know-how nel comparto del PET, con la collaborazione di specialisti del settore e con lo scopo di ampliare e completare la gamma di produzione del gruppo Promec.

Grazie a BLOWTEC, Promec è attualmente tra i pochi costruttori a livello mondiale a produrre sia soffiatrici che riempitrici per bottiglie in PET, sia come macchine indipendenti che combinate, offrendo ai clienti l’opportunità di avere un unico interlocutore per tutta la linea, con notevoli vantaggi economici e di gestione dei progetti.

Fin dalla sua origine Blowtec ha collaborato, insieme a Promec, con Università e centri di ricerca per realizzare macchine semplici e versatili, riducendo i consumi energetici e l’impatto ambientale

La nostra azienda è parte del gruppo Promec, brand storico del bottling a livello mondiale, e leader nella progettazione e fornitura di soluzioni per il risciacquo e la sterilizzazione di ogni tipo di contenitore, nei settori Ultraclean ed asettico, nonché nel riempimento di piccoli e grandi contenitori, fino a 30 lt, e nella movimentazione e fornitura di linee complete, anche per elevate produzioni orarie.

La terza società del gruppo è la Melegari Technology, nuovo brand di Melegari Manghi, un’azienda storica nel contesto italiano e mondiale dei produttori di macchine ed impianti per il riempimento di ogni tipo di prodotto liquido. Fondata negli anni ’70, l’azienda da subito dedicata al mercato del food, pomodoro principalmente, nel tempo si è gradualmente dedicata anche ad altri prodotti più affini al mondo delle bevande per arrivare ad oggi a competere con i leader mondiali in questo specifico settore.

Grazie a questa importante sinergia il nostro gruppo è in grado di offrire al mercato una gamma molto ampia e completa di prodotti, dalla produzione del contenitore fino al confezionamento finale, quindi il cliente può affidarsi a noi per progetti completi con il vantaggio di avere un unico interlocutore che vuole essere partner, consulente ed amico.

Blowtec coniuga esperienza ed innovazione grazie alla passione ed alle competenze di un gruppo giovane e dinamico ed in continua evoluzione che ha saputo realizzare macchine soffiatrici semplici, compatte e versatili per dare forma alle idee dei clienti in un contesto mondiale dove il “design” del contenitore riveste un ruolo fondamentale per le strategie di marketing.

Rimanendo costantemente al vostro fianco, e considerandoci vostri partner anziché fornitori, abbiamo saputo arricchire ed innovare il nostro know-how, grazie anche alle molteplici sfide cui ci avete chiamato.

Il risultato di questo approccio, che fin dall’inizio ci contraddistingue, è una vasta gamma di macchine per produrre contenitori dedicati al riempimento ed al confezionamento di prodotti in diversi settori industriali come l’acqua, le bibite, birra, i succhi di frutta, le bevande alcooliche, oli e salse, latte fresco ed ESL, in versione Ultraclean con sterilizzazione di preforme tramite H2O2, e molto altro.

Nel momento in cui si sceglie un fornitore non si ha ancora la certezza di aver trovato un partner. E difficilmente con parole si può esprimere ciò che, solo col tempo, potrà essere misurato nei fatti.

Certamente, voi e noi, ci troveremo però d’accordo sul parametro di riferimento: il ritorno sull’investimento.

Acquisendo come asset, condiviso a tutti i livelli dell’Azienda, il concetto della servant leadership, Blowtec ha costantemente e fruttuosamente applicato i concetti di ascolto, empatia, cura, consapevolezza, persuasione, concettualizzazione, lungimiranza, amministrazione, impegno e costruzione di comunità.

Blowtec è un’azienda capace di intuire ed interpretare i bisogni e le prospettive che da essi derivano. Dando a tali bisogni risposte efficaci, affidabili e modulari; incoraggiando e premiando l’iniziativa dei singoli e, allo stesso tempo, investendo nella condivisione del sapere in Azienda, abbiamo progressivamente consolidato una piattaforma di soluzioni capaci di motivare clienti e partners ad affidarci aree di responsabilità sempre maggiori.

Il nostro gruppo collabora da oltre 20 anni con l’Università di Ingegneria di Parma e con altri centri di ricerca per affrontare sfide sempre più impegnative, per studiare soluzioni tecnologicamente all’avanguardia e per prevenire le esigenze del mercato e le necessità della nostra clientela. La nostra azienda si è sempre contraddistinta per creatività ed innovazione, elementi che hanno permesso di trovare soluzioni sempre migliori per risolvere i problemi dei nostri clienti e per realizzare macchine sempre più efficienti e performanti, riducendo i consumi e privilegiando soluzioni modulari ed ecosostenibili; la nostra leadership è frutto del coraggio che ci ha sempre contraddistinto in costanti e ingenti investimenti in nuove tecnologie e nuovi concept spesso resi possibili solo con il coinvolgimento dei clienti in progetti estremamente innovativi.

La collaborazione tra le aziende del nostro gruppo ed i centri di ricerca ha portato alla progettazione di un’innovativa macchina integrata soffiatrice- sterilizzatrice-riempitrice e tappatrice (Syncroblock) in versione Ultraclean per prodotti sensibili quali latte, yogurt e succhi di frutta.

Sempre più spesso oggi si fa riferimento ad uno sviluppo sostenibile. Il percorso verso il raggiungimento della sostenibilità rappresenta oggi una sfida sociale oltre che ambientale ed economica.

Le aziende devono inevitabilmente continuare a perseguire le loro dinamiche industriali senza però dimenticare che i processi di cambiamento, lo sfruttamento delle risorse, i piani di investimento e gli orientamenti tecnologici devono sempre più essere in sintonia con l’ambiente in cui viviamo, così già tanto compromesso.

E’ in quest’ottica che, quando progettiamo e realizziamo le nostre macchine, mettiamo in atto tutte le possibili iniziative per sviluppare e implementare sistemi quanto più ecosostenibili, garantendo alle nostre macchine efficienza e affidabilità ma con il minor impatto ambientale possibile.

Siamo nel business non soltanto… per business! Lo facciamo con passione e, prima di tutto, per passione. Per questo in Blowtec attribuiamo importanza assoluta non soltanto al cosa, ma soprattutto al come; poniamo quotidianamente grande attenzione a come ci relazioniamo all’interno ed all’esterno della nostra Azienda, perché desideriamo essere percepiti per il nostro valore e per i nostri valori.

Ecco perché i nostri principi non sono negoziabili in materia di:

- rispetto delle Leggi

- rispetto per gli altri

- rispetto dei criteri di onestà

- piena integrità morale

- assenza di distinzione per razza, religione, genere, disabilità, orientamento sessuale

- qualità e sicurezza sul lavoro

- rispetto per l’ambiente

Mai come ora il termine partner assume un valore non retorico ma sostanziale: insieme si può e meglio, realmente. I nostri valori, la nostra missione e la condivisione da parte dei nostri collaboratori della “visione” aziendale, sono i punti di riferimento per garantirci una costante spinta verso il futuro; elementi fondanti del nostro codice di condotta, grazie ai quali, in modo più ampio, vengono definite la qualità, la competitività e la crescita dell’azienda.

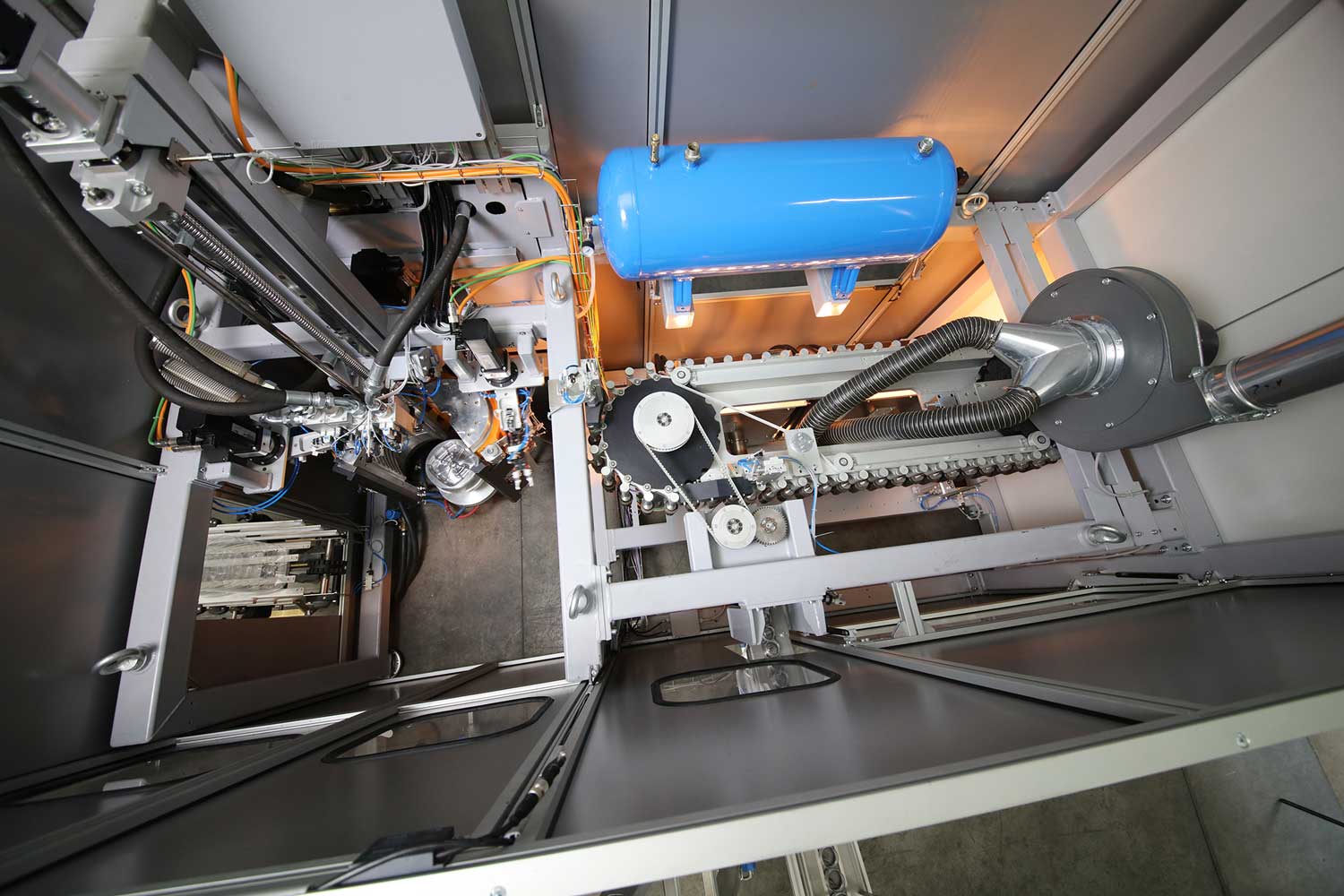

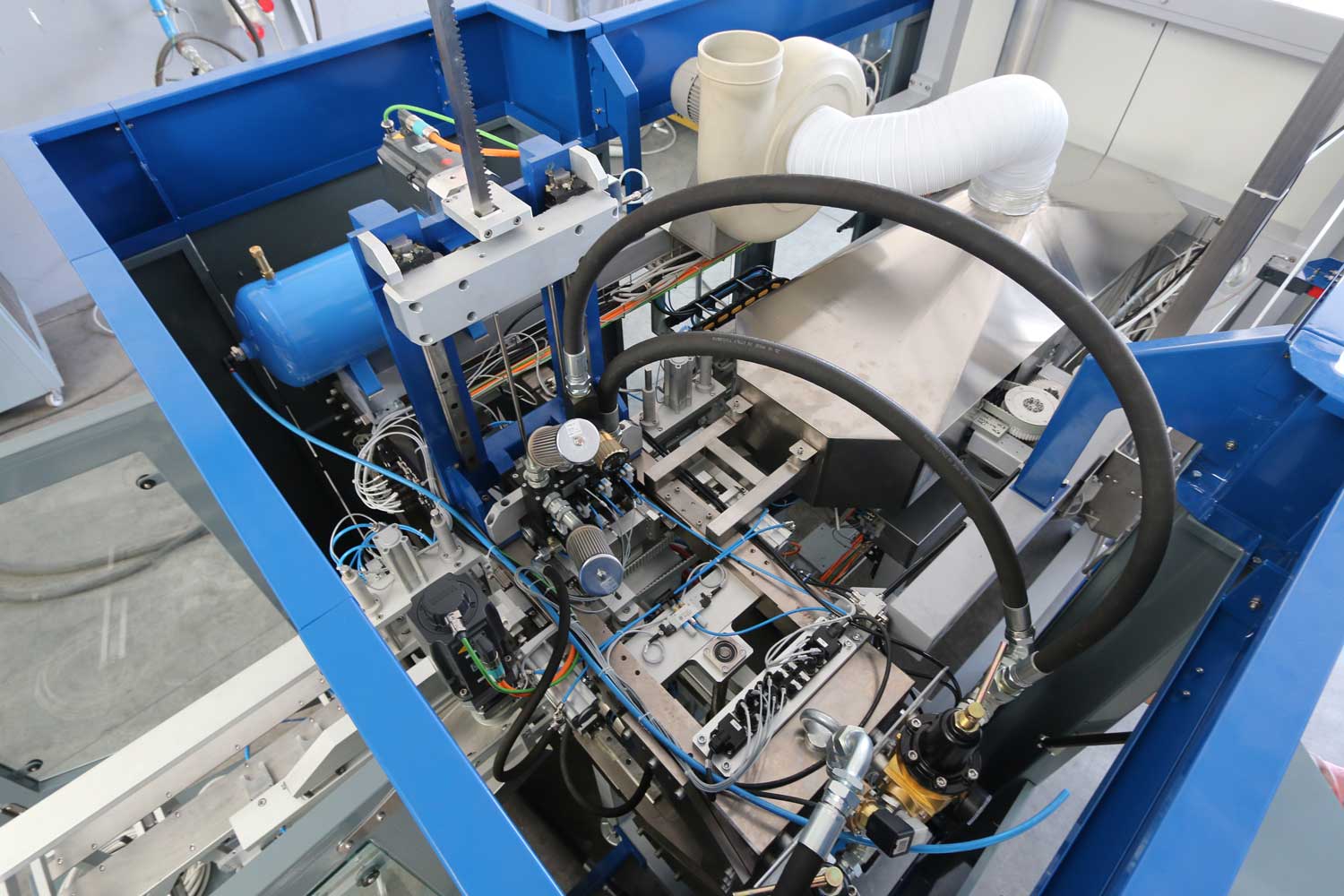

FASI DEL PROCESSO DI SOFFIAGGIO

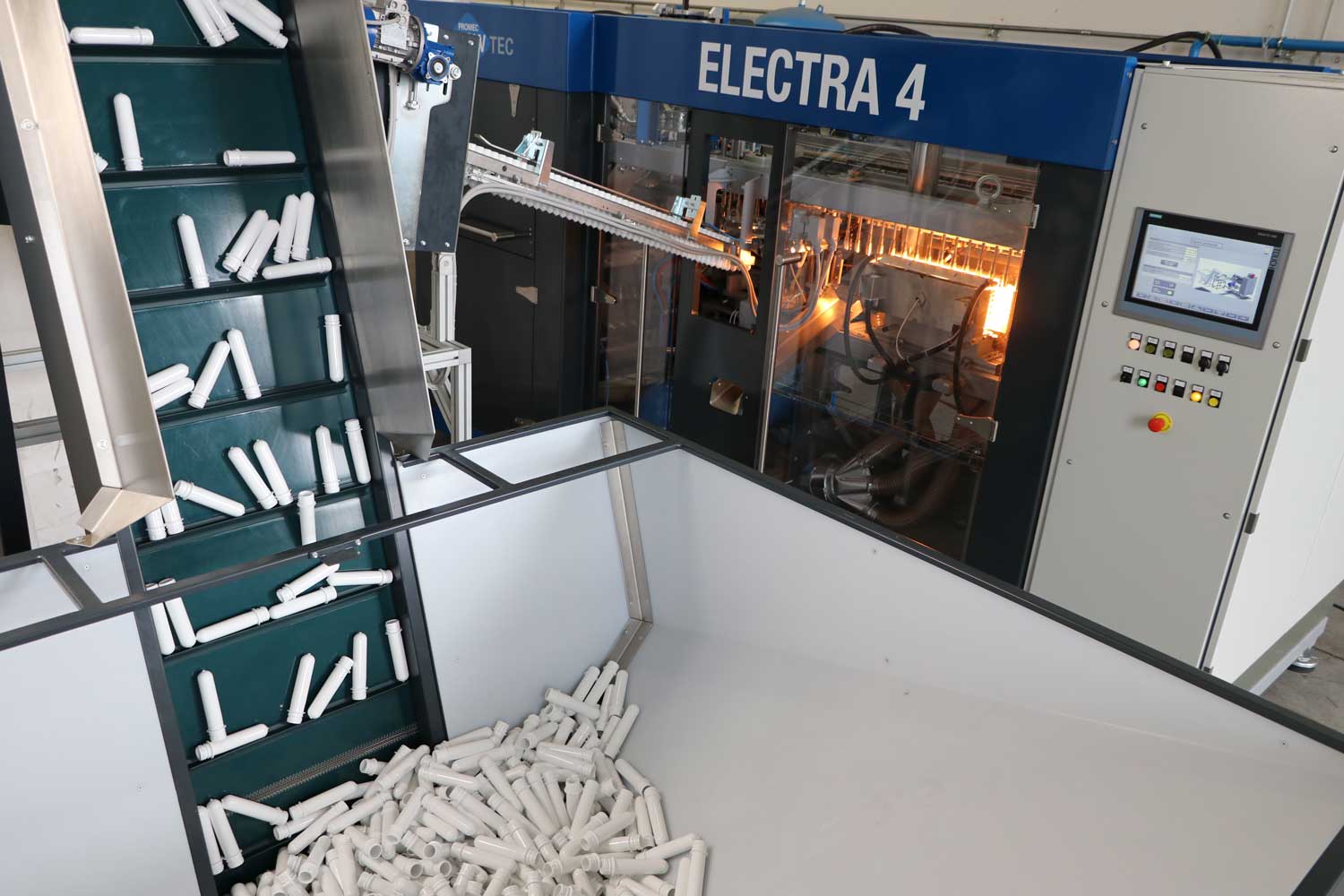

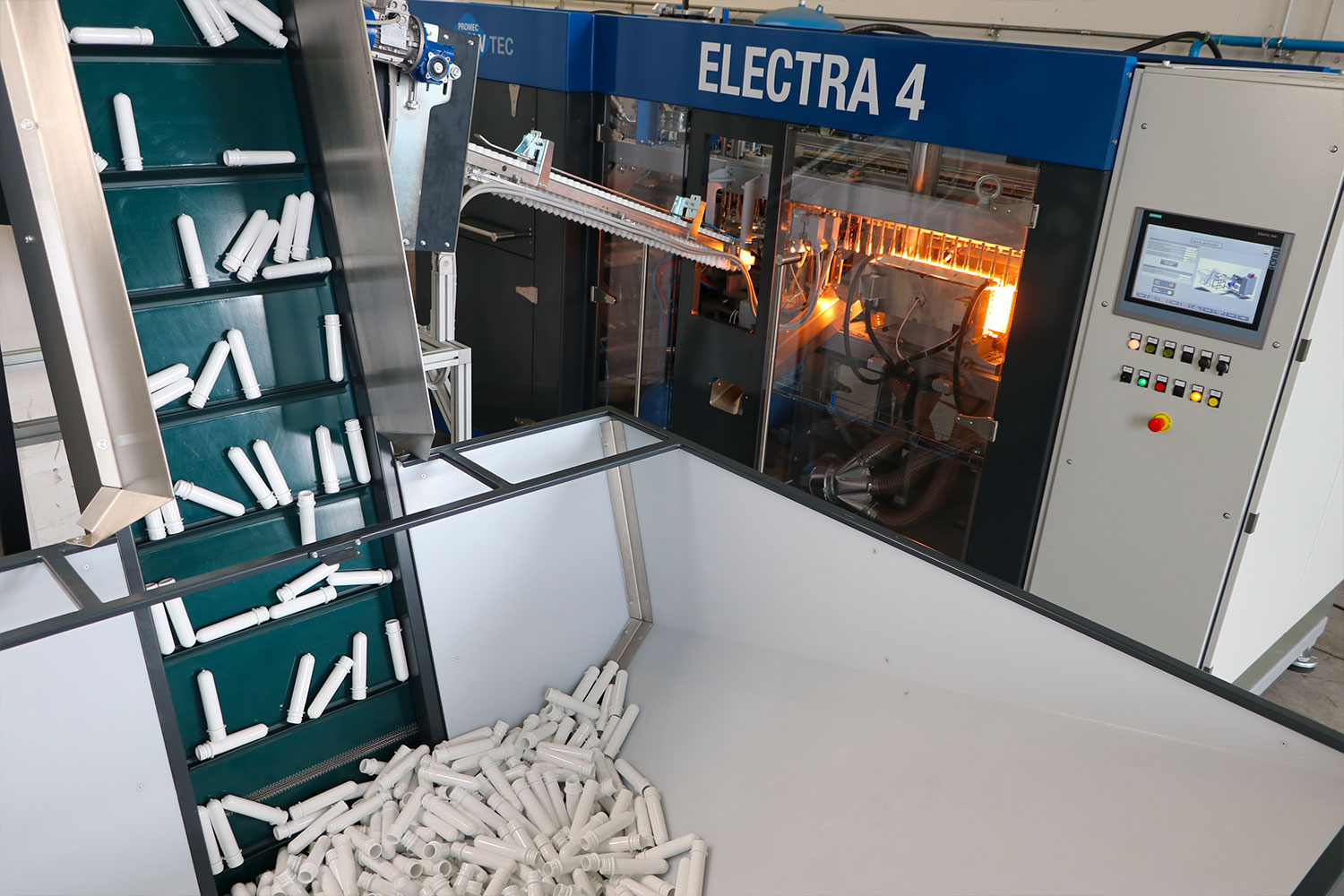

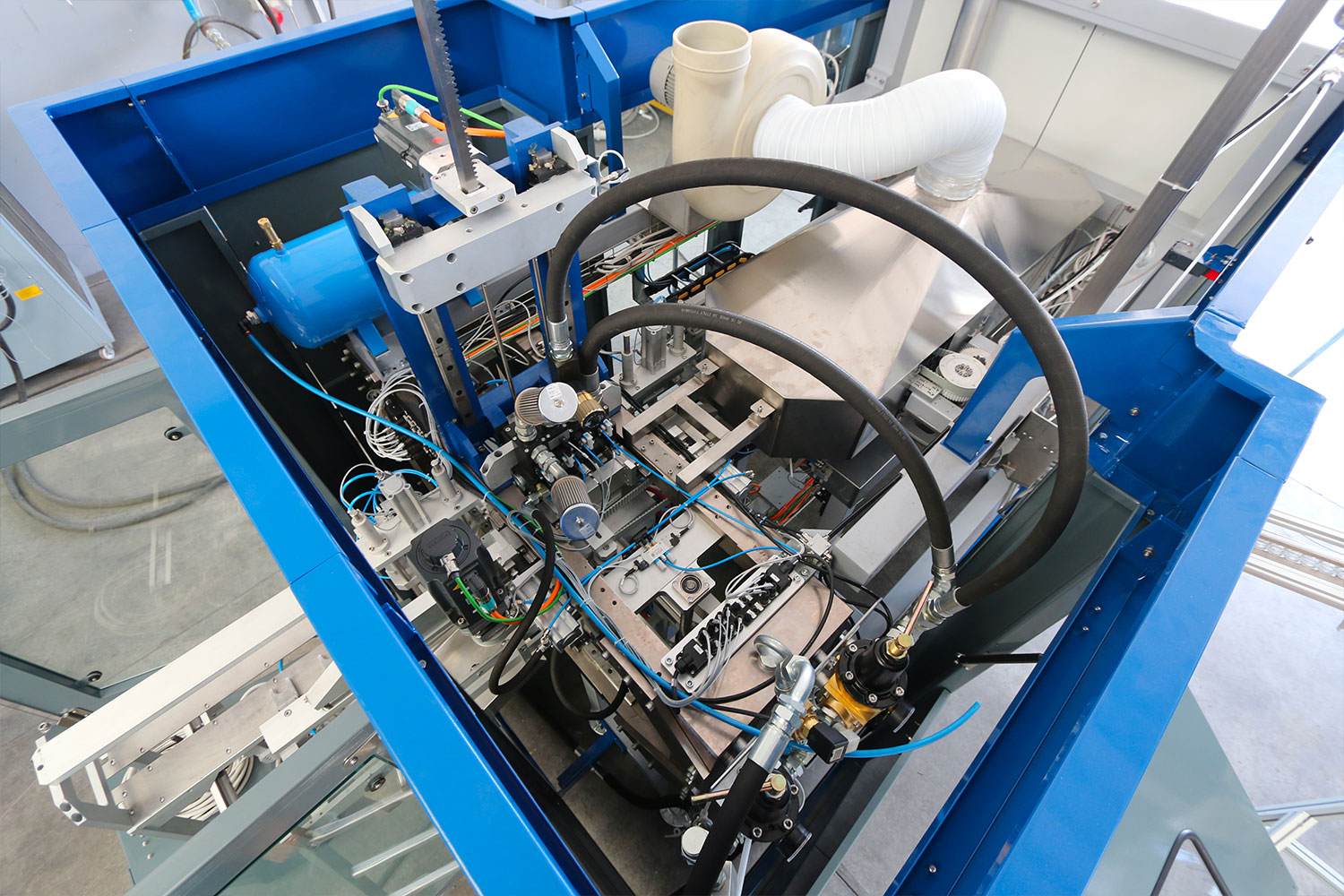

1 CARICO PREFORME

Le preforme sono depositate alla rinfusa all’interno di una tramoggia e vengono trasferite, tramite un elevatore a facchini, ad un orientatore dove vengono orientate e inviate su apposite guide e, per gravità, sulla stella di carico. L’unità è adattabile al tipo di preforma che viene utilizzata.

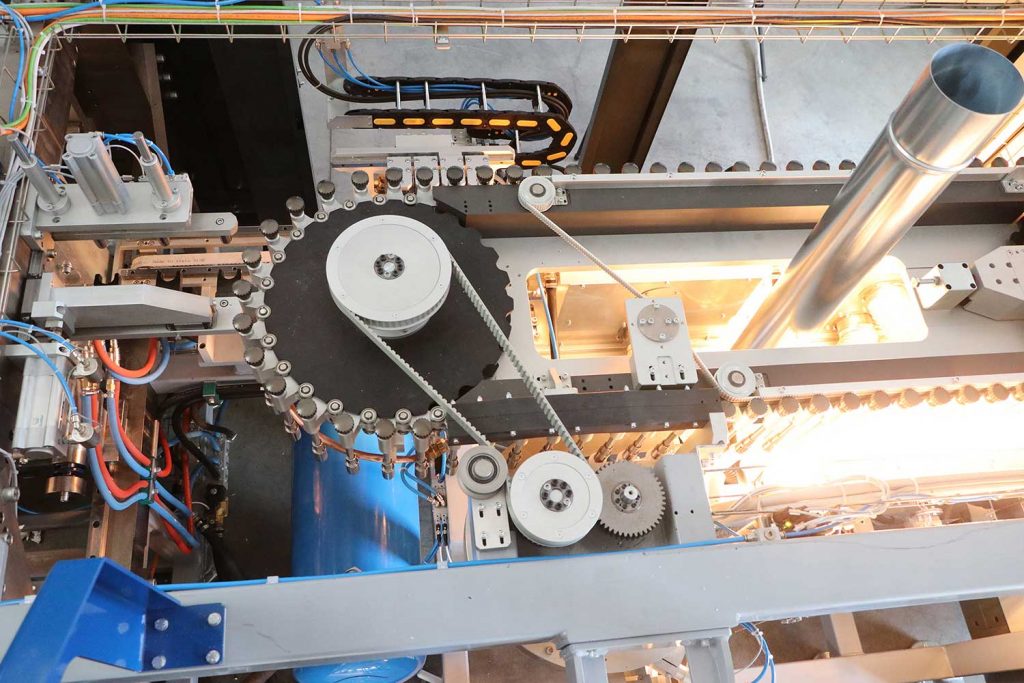

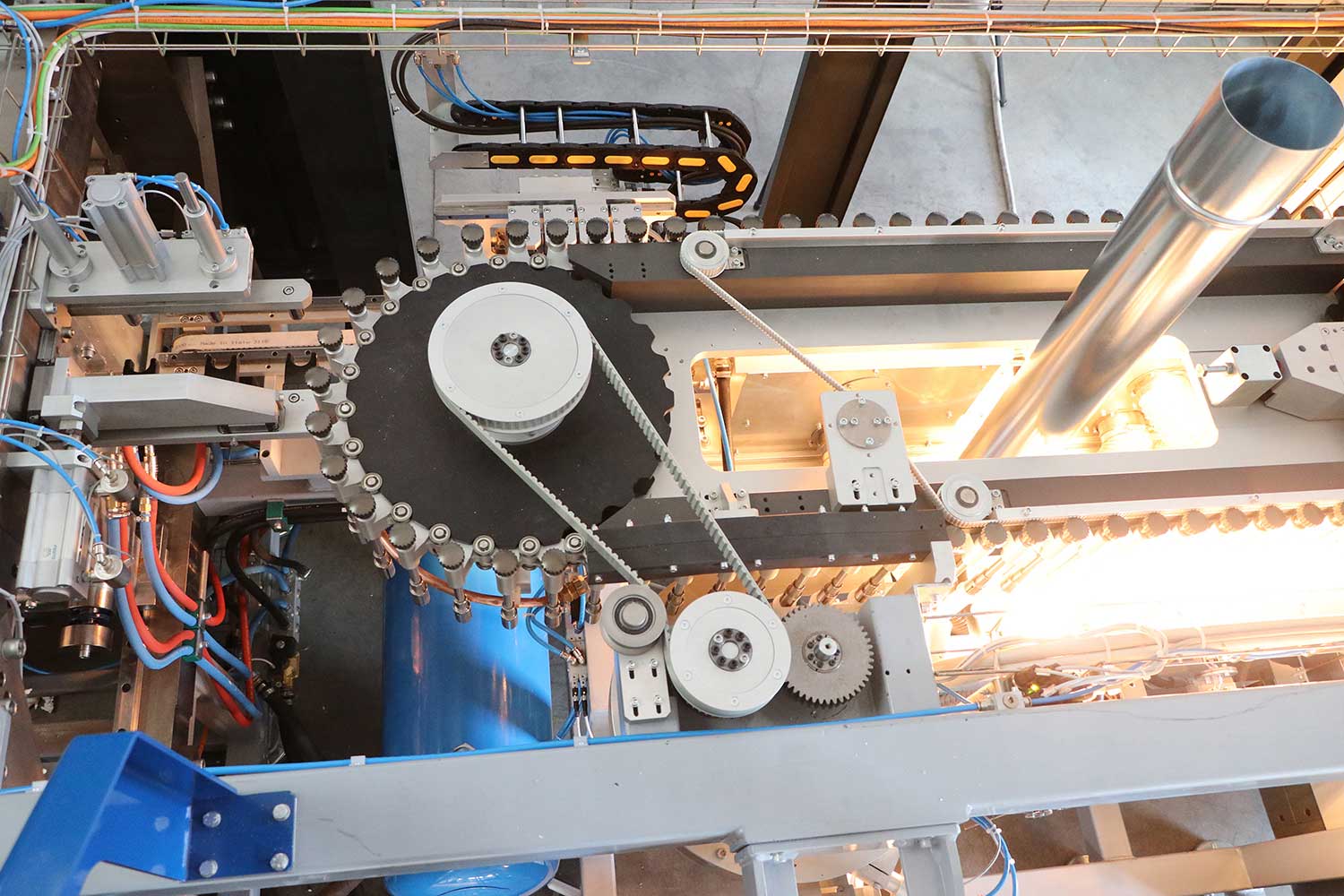

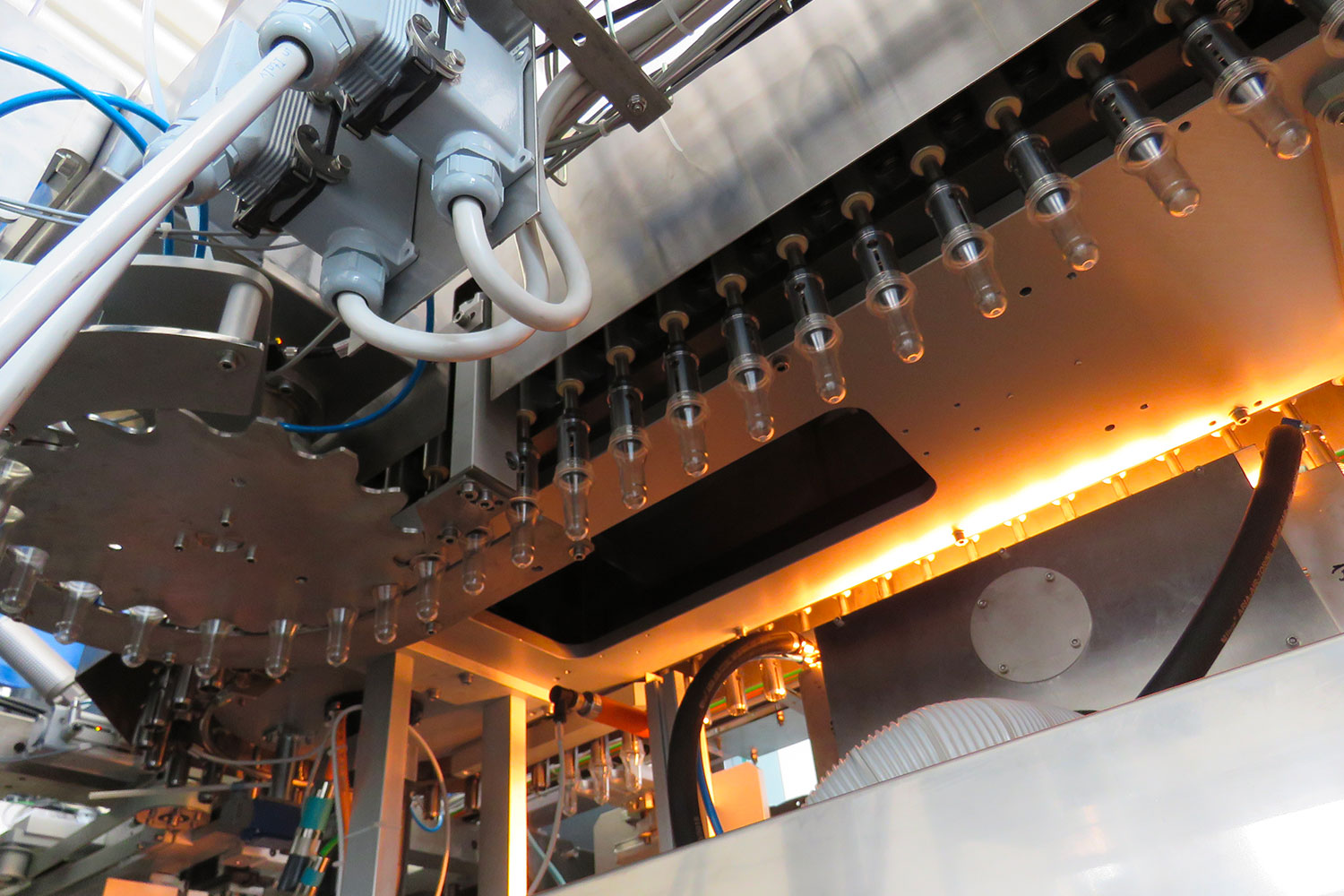

2 CATENA DI TRASPORTO

La catena ha un passo standard di 55 mm ed è costituita da mandrini che ruotano all’interno del forno a raggi infrarossi. La rotazione di mandrini viene eseguita per mezzo di una cinghia.

La catena e la stella di carico sono movimentate simultaneamente da un motore brushless.

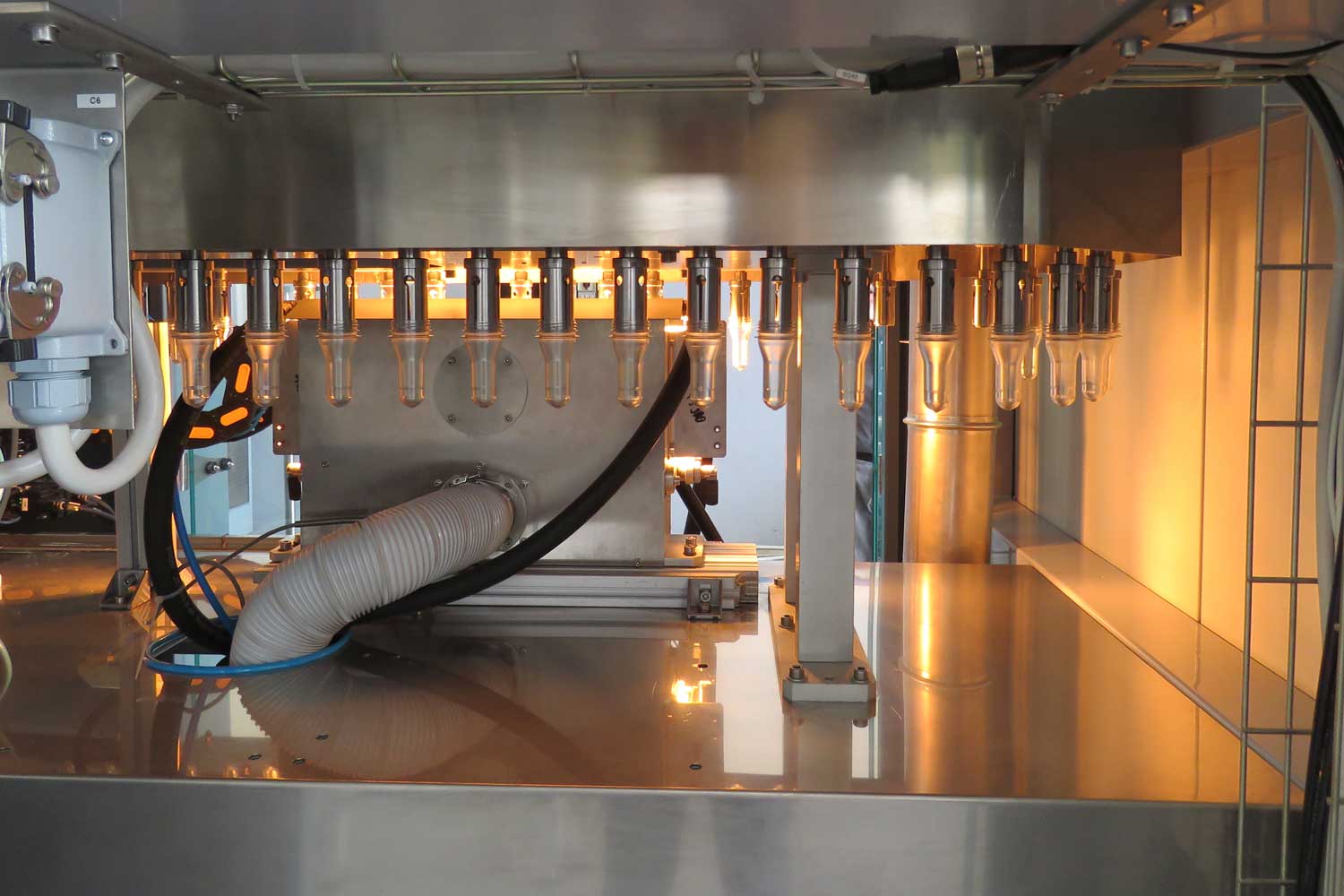

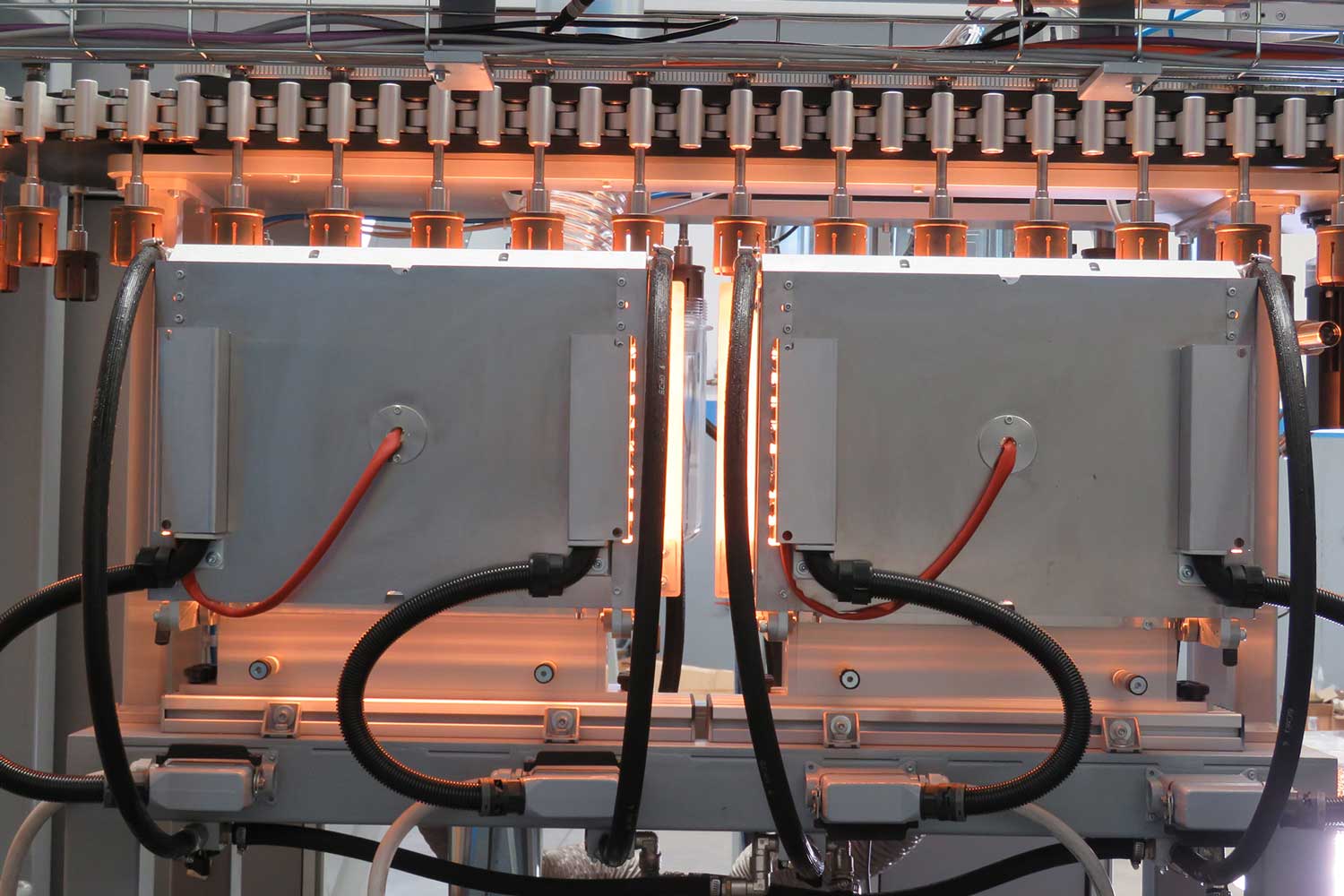

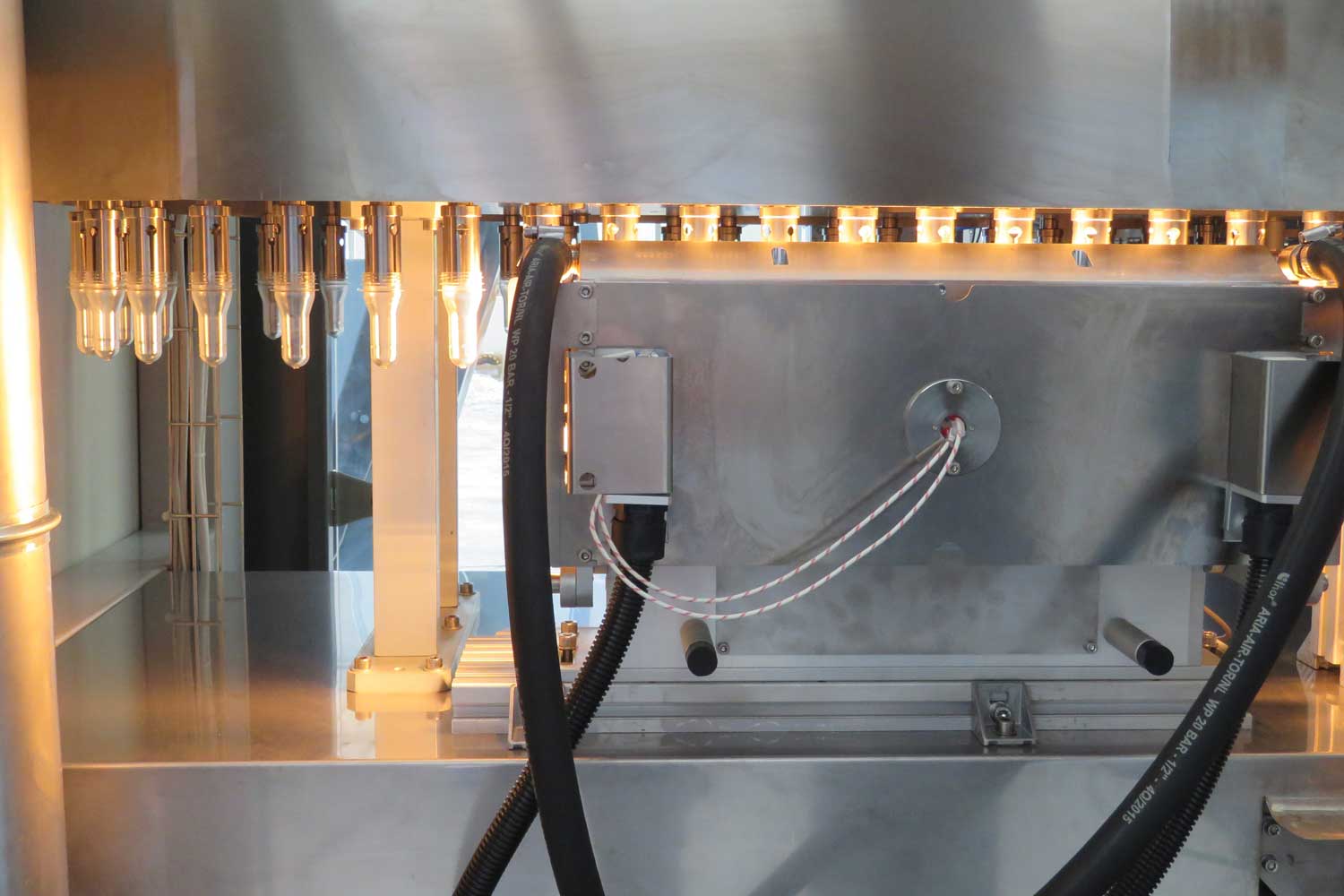

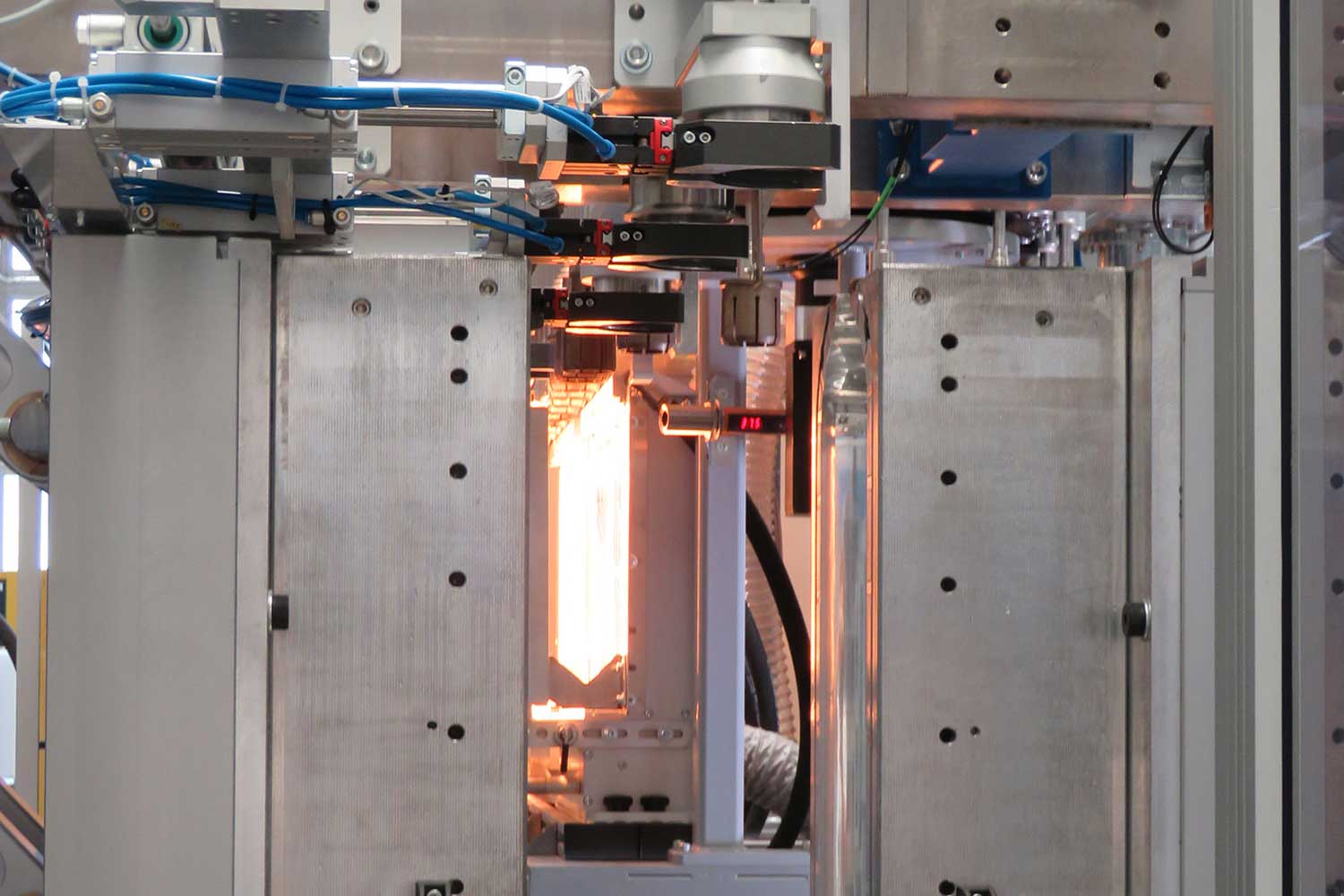

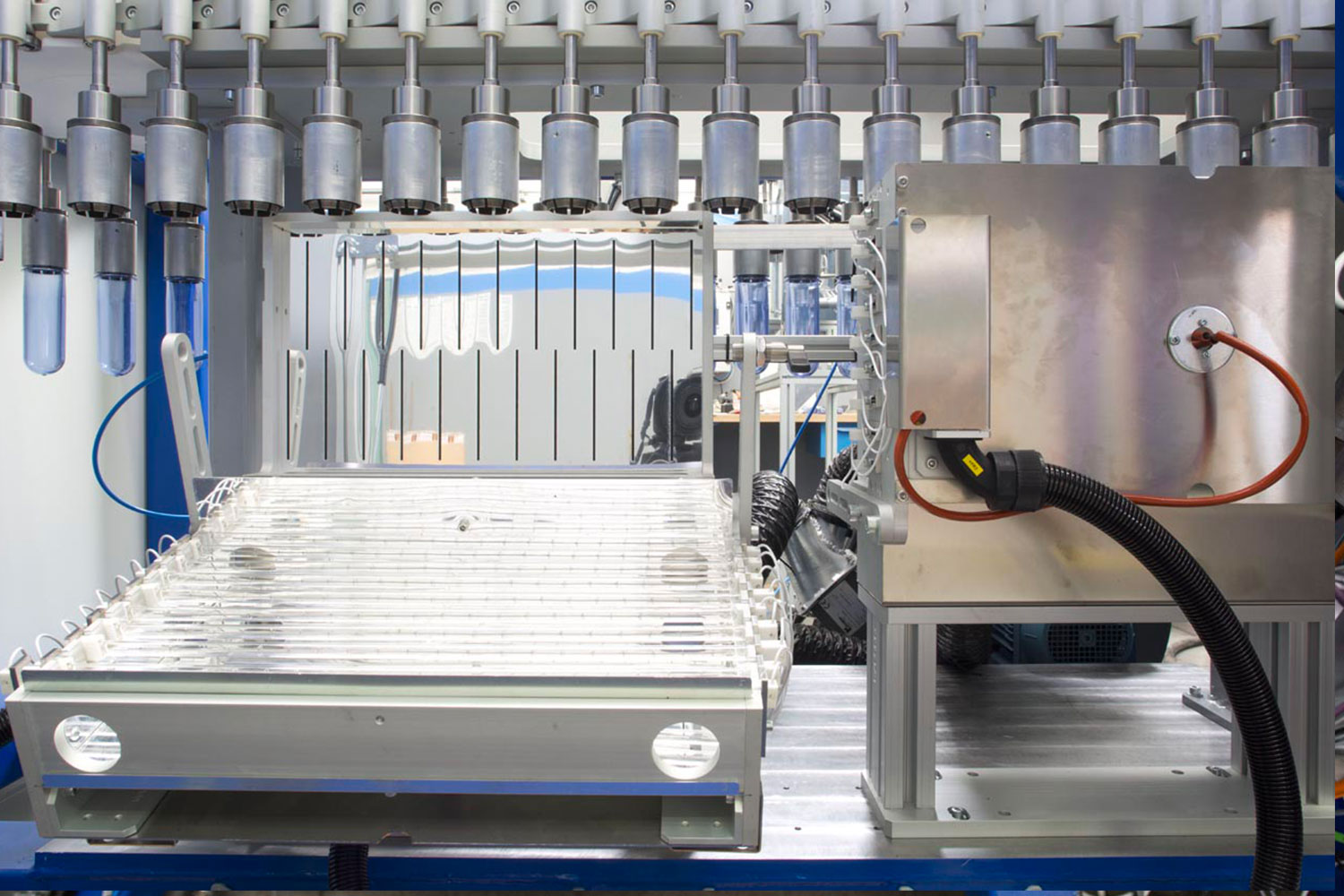

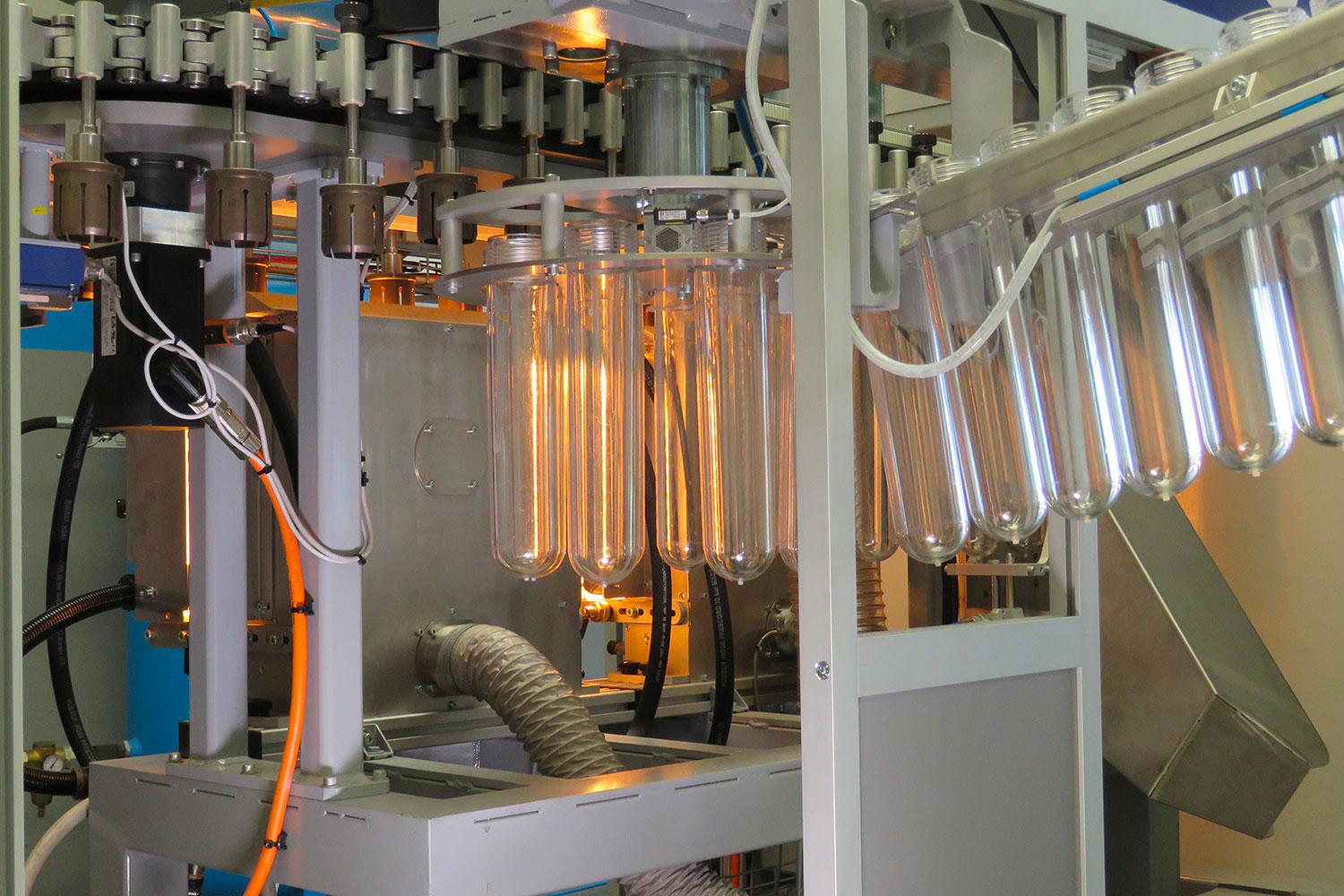

3 RISCALDAMENTO PREFORME

Durante il transito nei forni le preforme ruotano costantemente, tramite una apposita cinghia, per ottenere una distribuzione omogenea del calore su tutta la superficie. Appositi ventilatori – aspiratori permettono un flusso regolare dell’aria calda evitando temperature eccessive sulle pareti delle preforme (cristallizzazione)

Il riscaldamento delle preforme avviene mediante 2 o più forni, in funzione della grandezza della macchina e del tipo di preforma.

Ogni lampada viene regolata autonomamente. All’uscita dal forno è installato un pirometro per controllare la temperatura delle preforme.

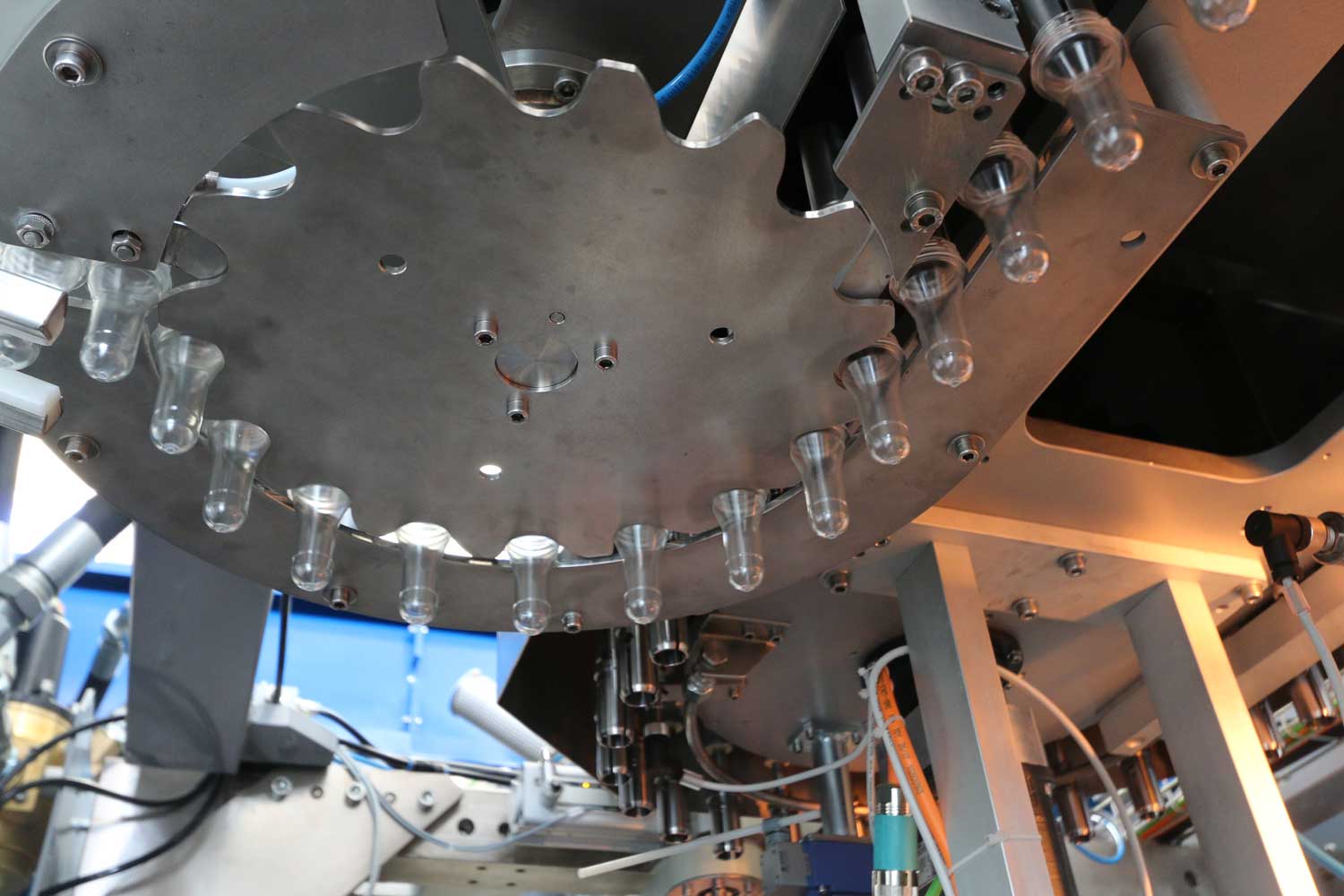

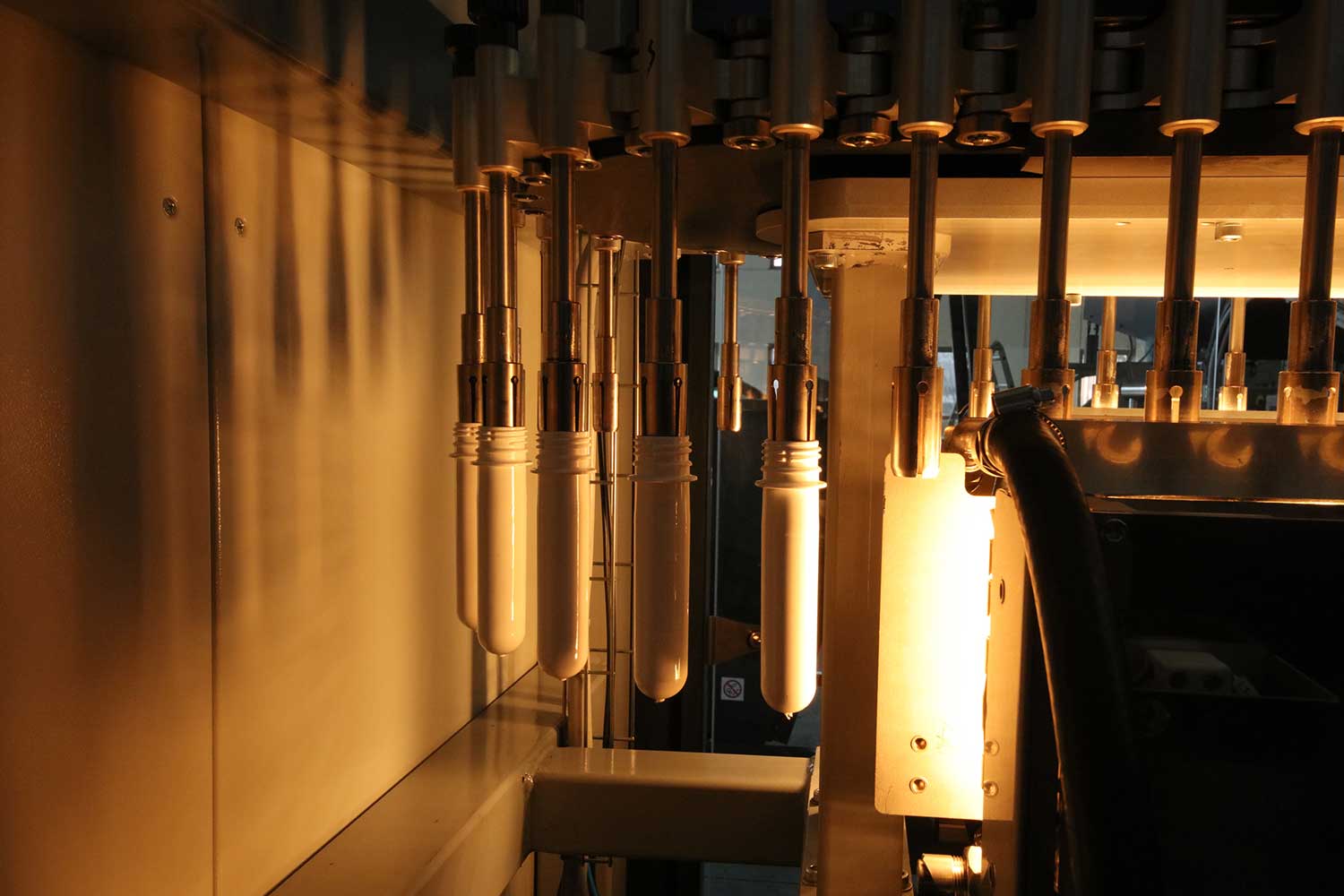

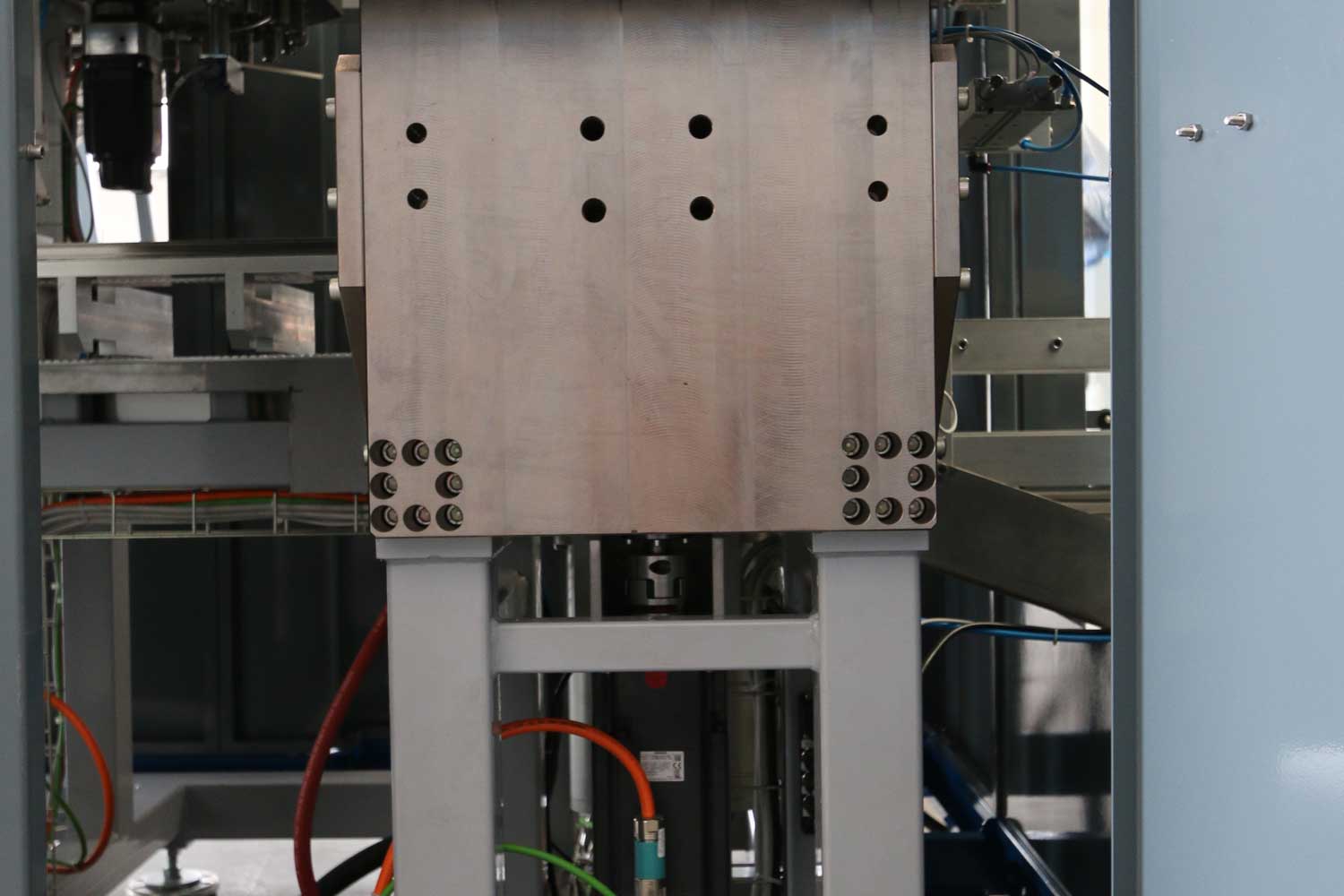

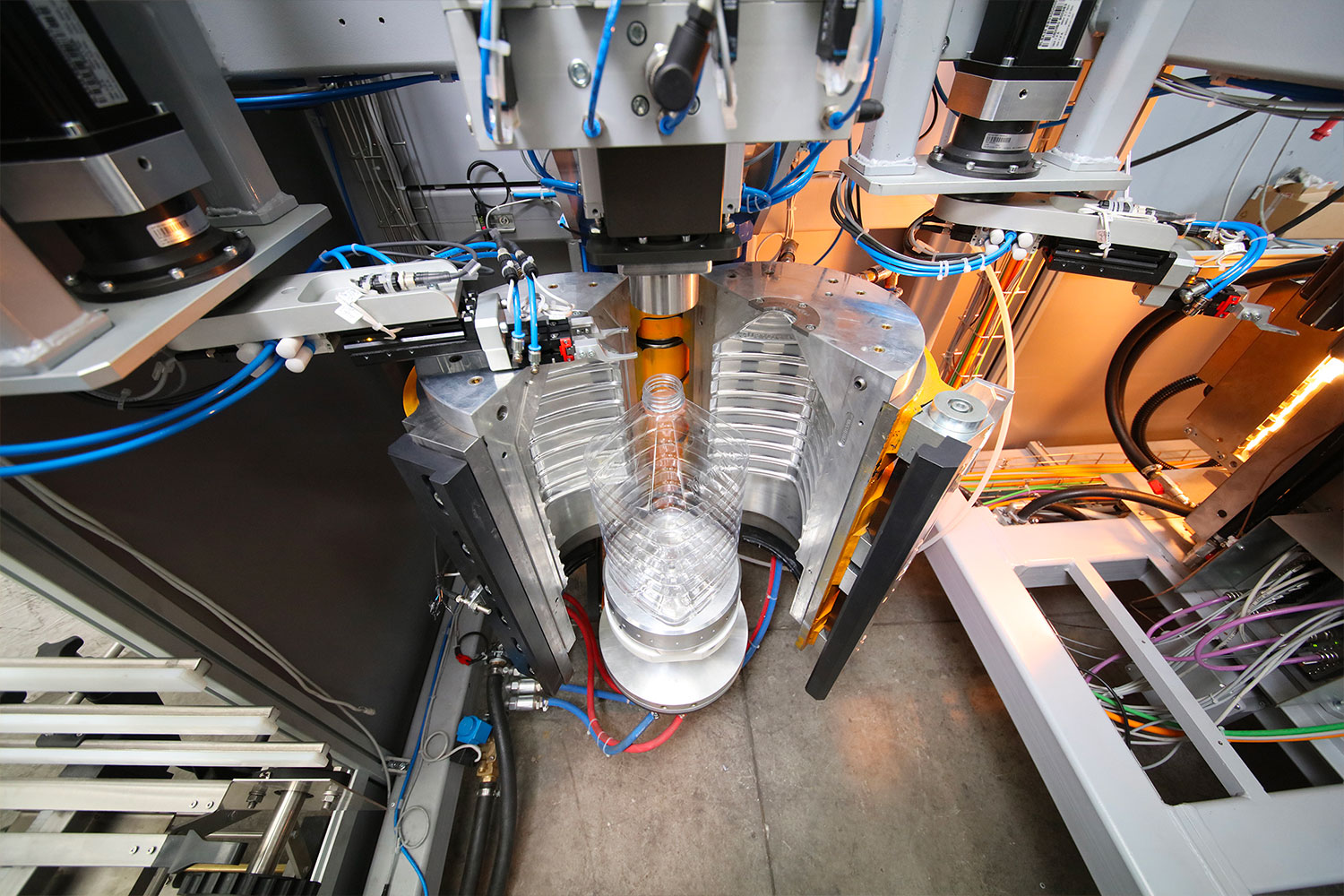

4 UNITÀ DI ADATTAMENTO PASSO PREFORMA AL PASSO PRESSA

Le preforme vengono prelevate dai mandrini installati sulla catena di trasporto e trasferite alla pressa tramite un apposito trasferitore-distanziatore che adegua il passo delle preforme a quello della pressa.

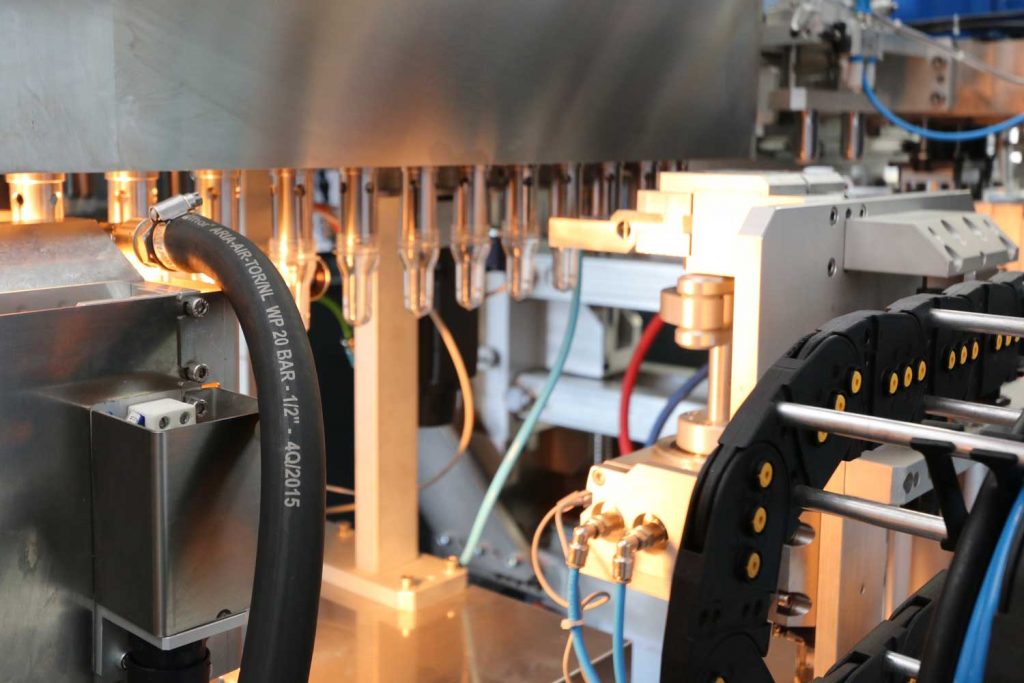

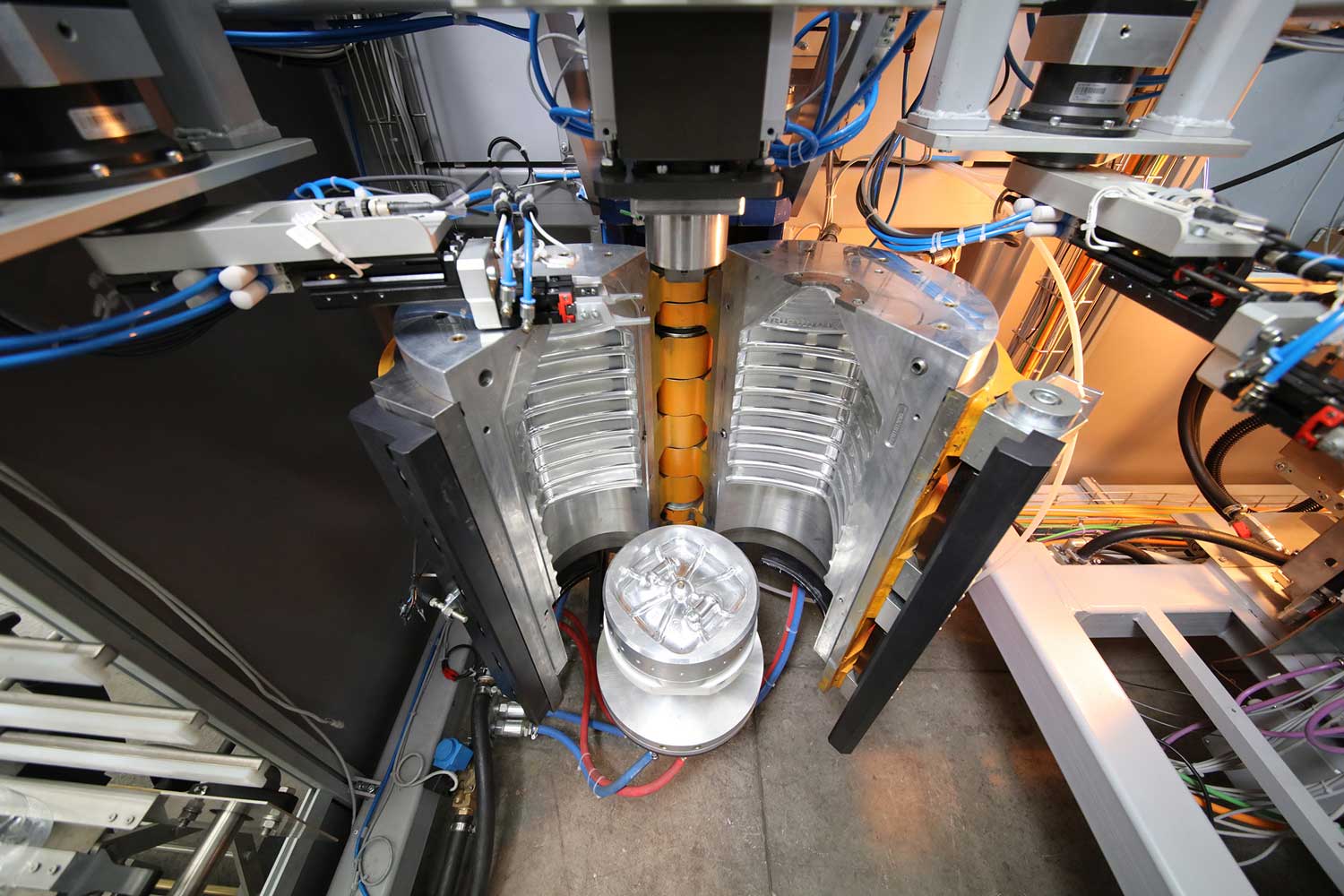

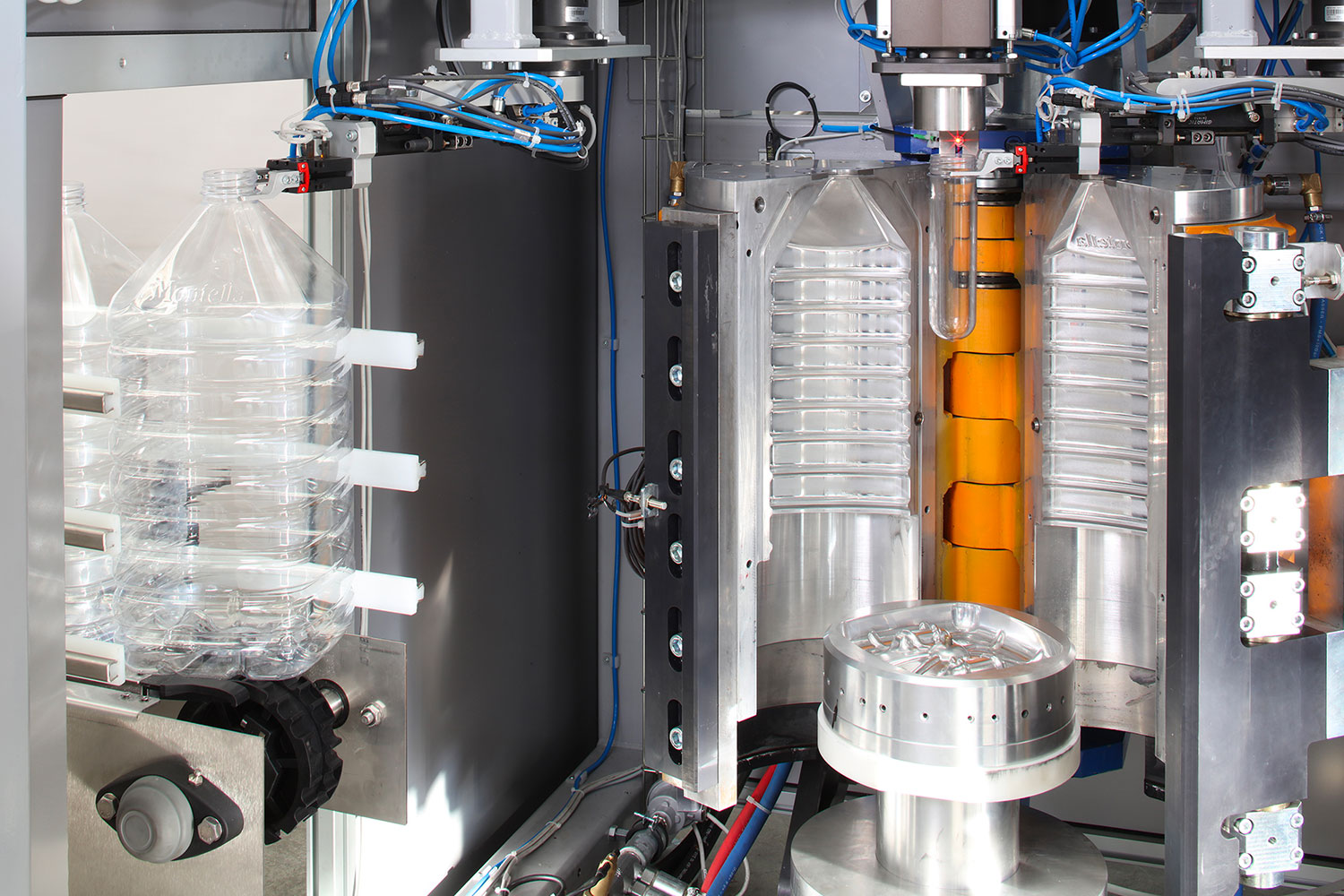

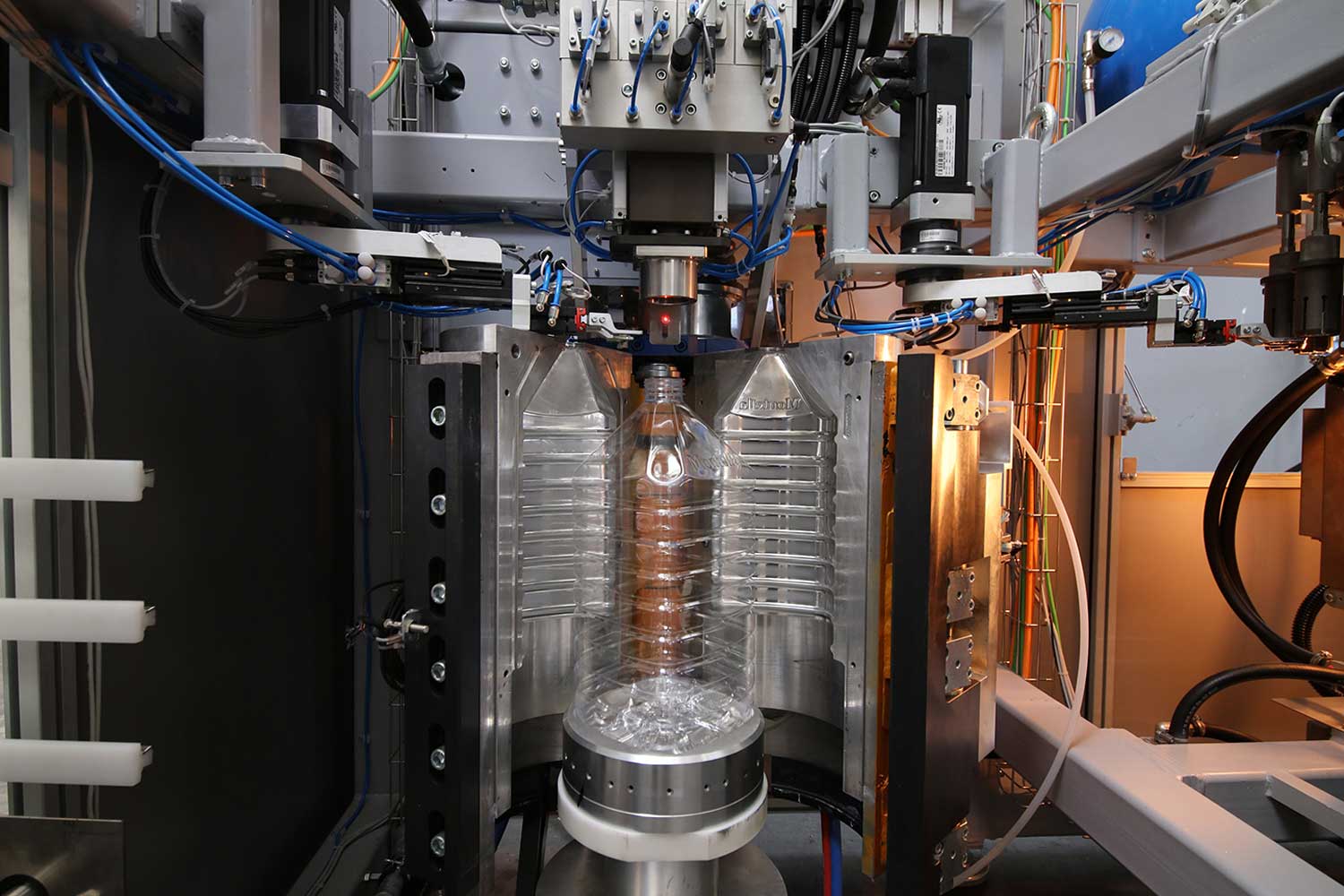

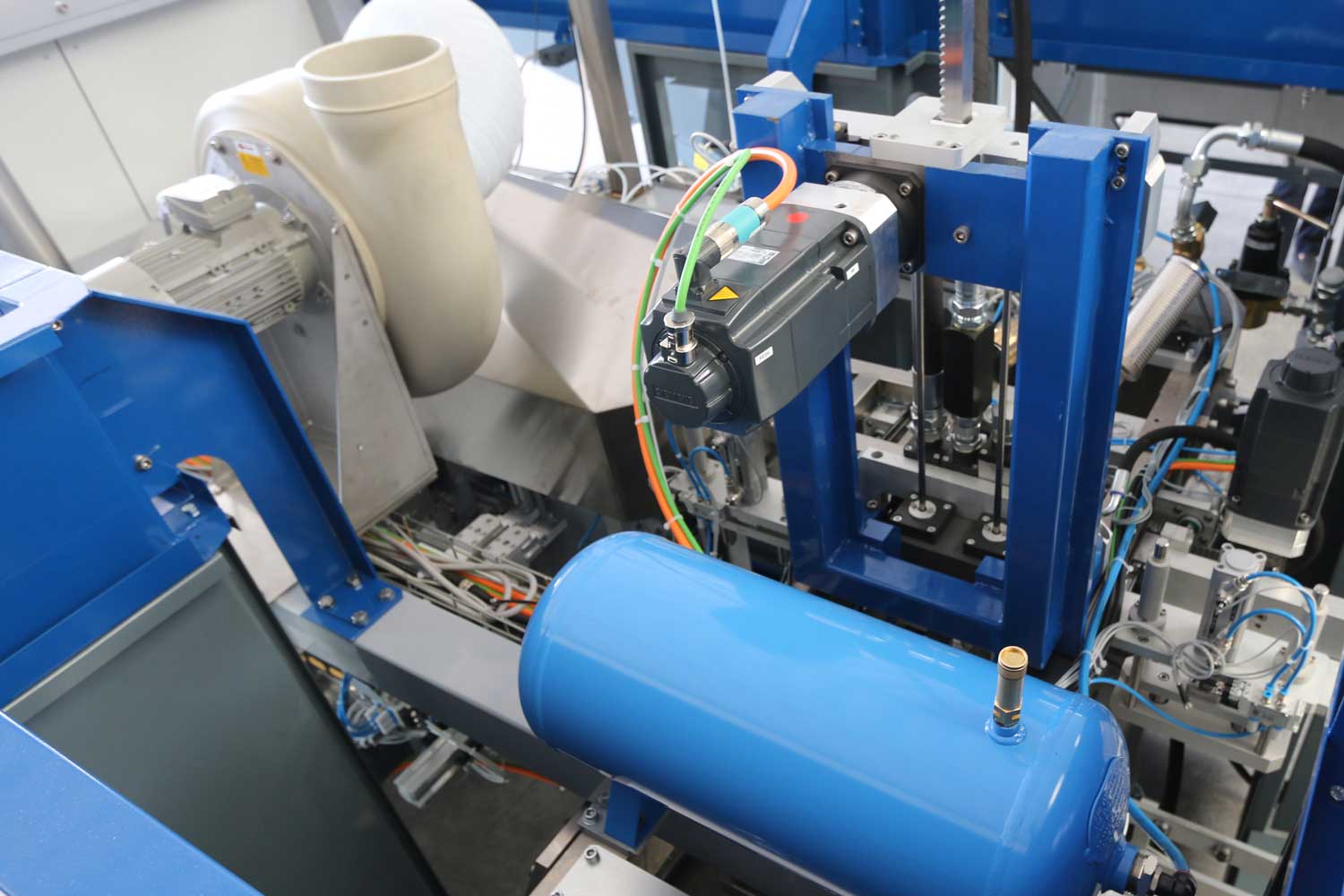

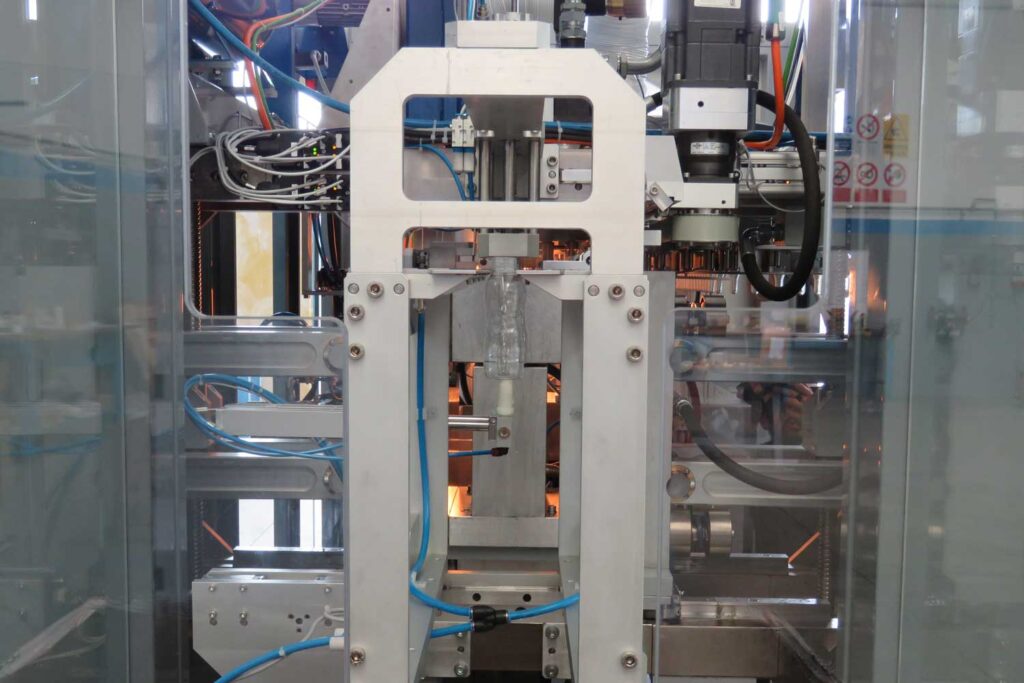

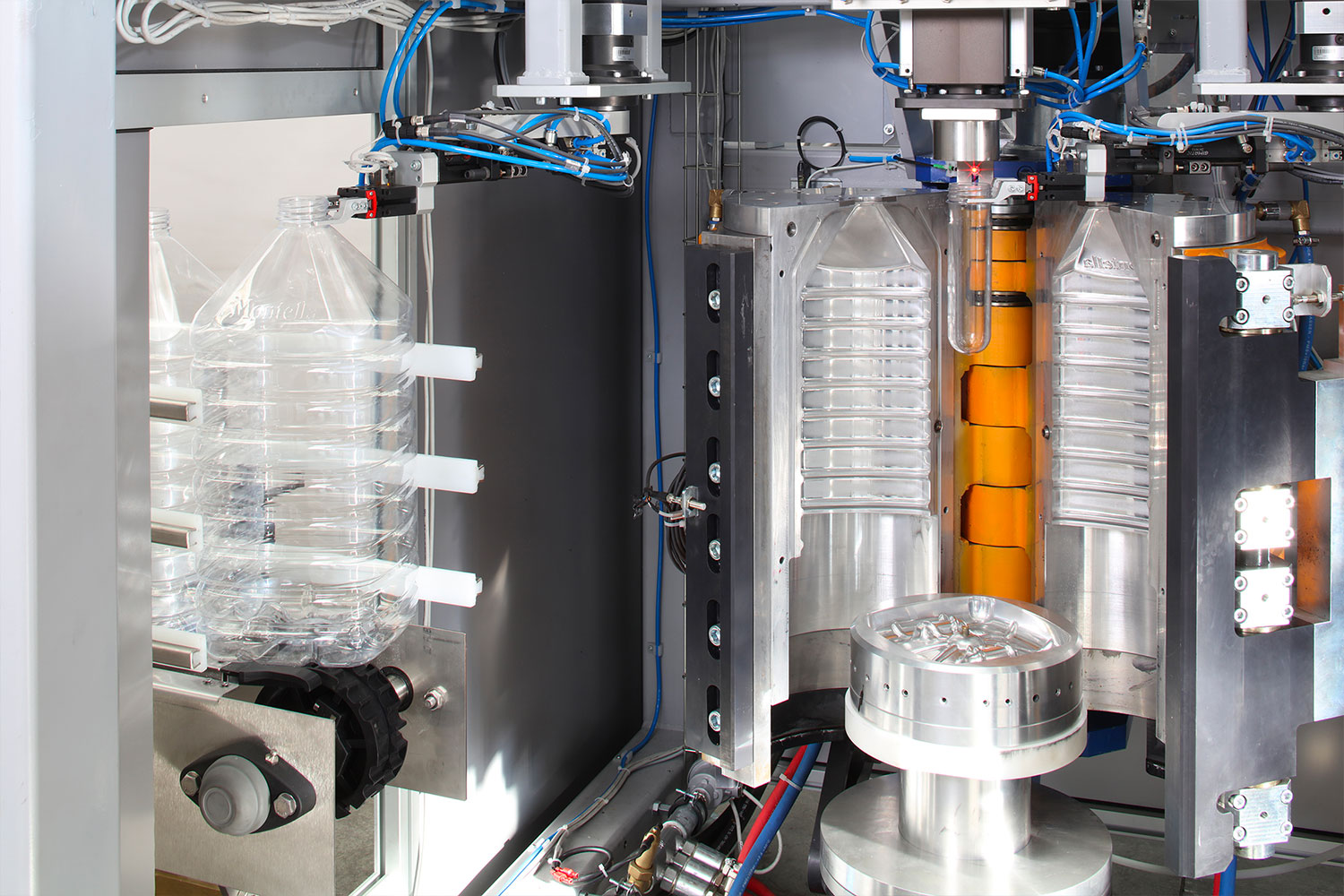

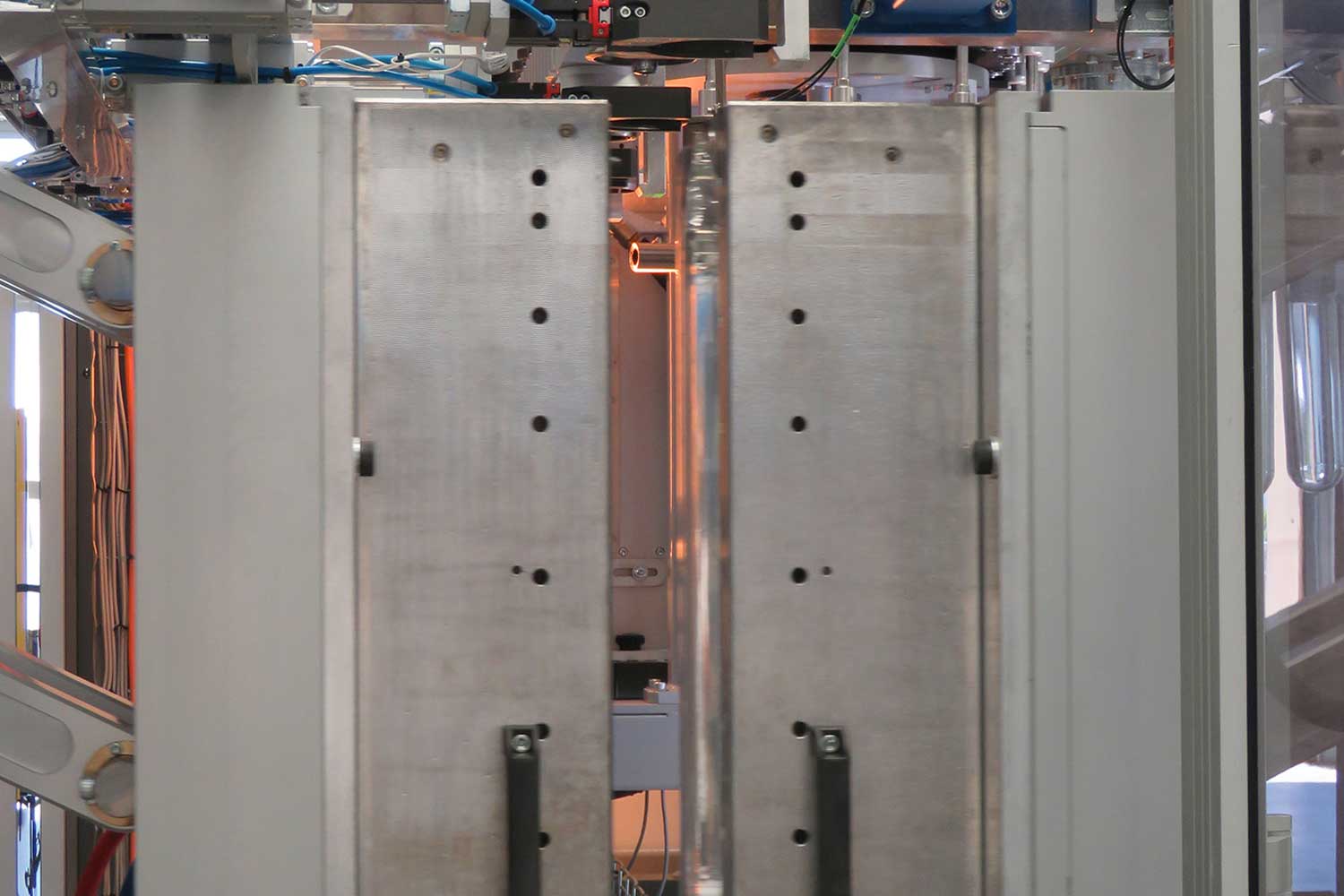

5 PRESSA DI STIRO-SOFFIAGGIO

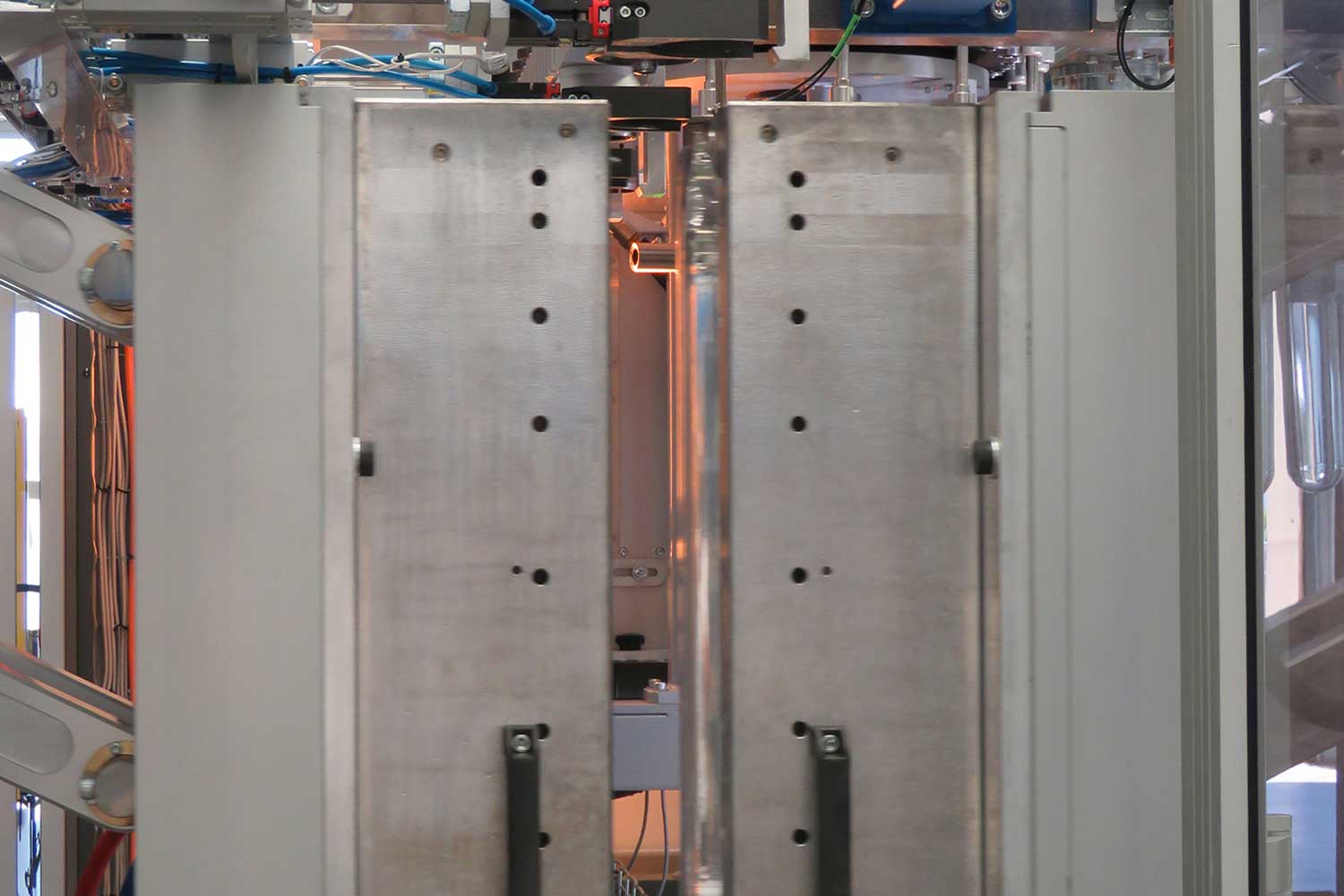

La pressa di soffiaggio è di tipo a ginocchiera con una piastra esterna fissa ed una mobile dove sono installati gli stampi ed è dotato di compensazione meccanica, per migliorare la qualità delle bottiglie.

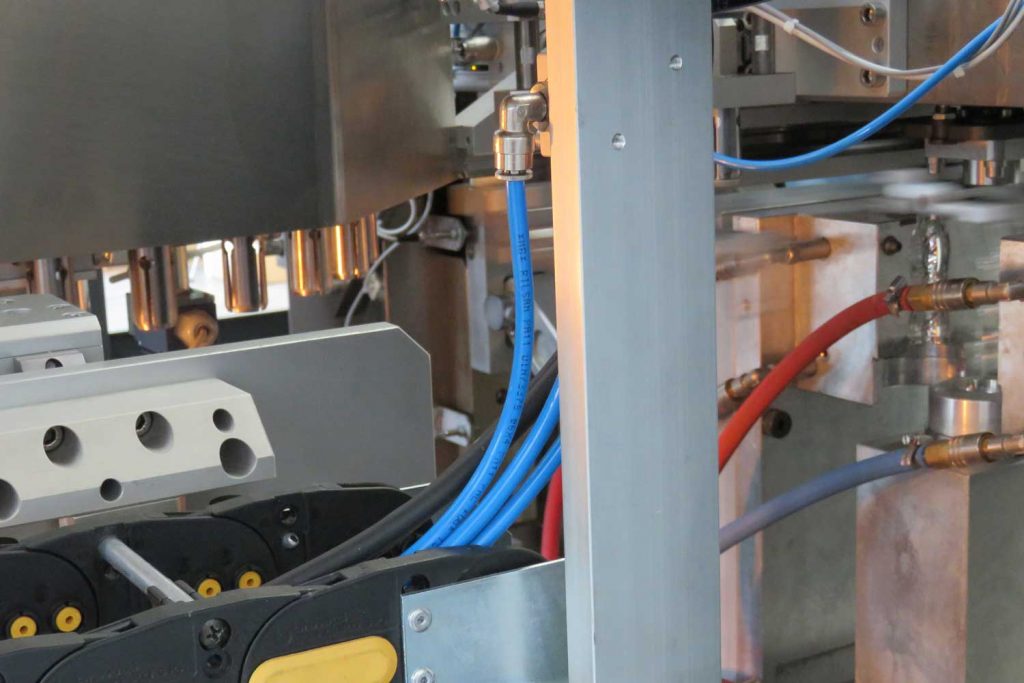

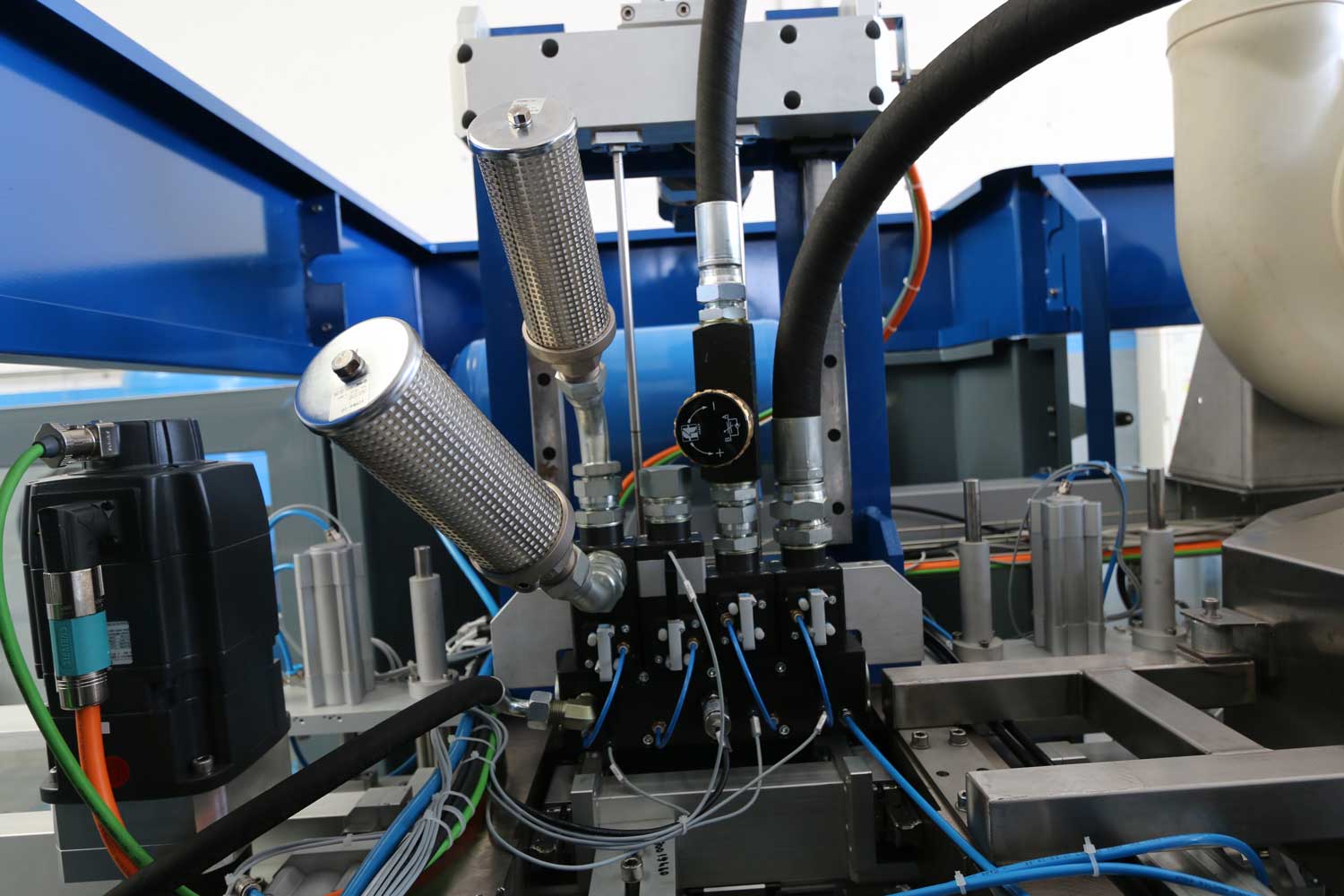

6 UNITÀ DI STIRO E SOFFIAGGIO

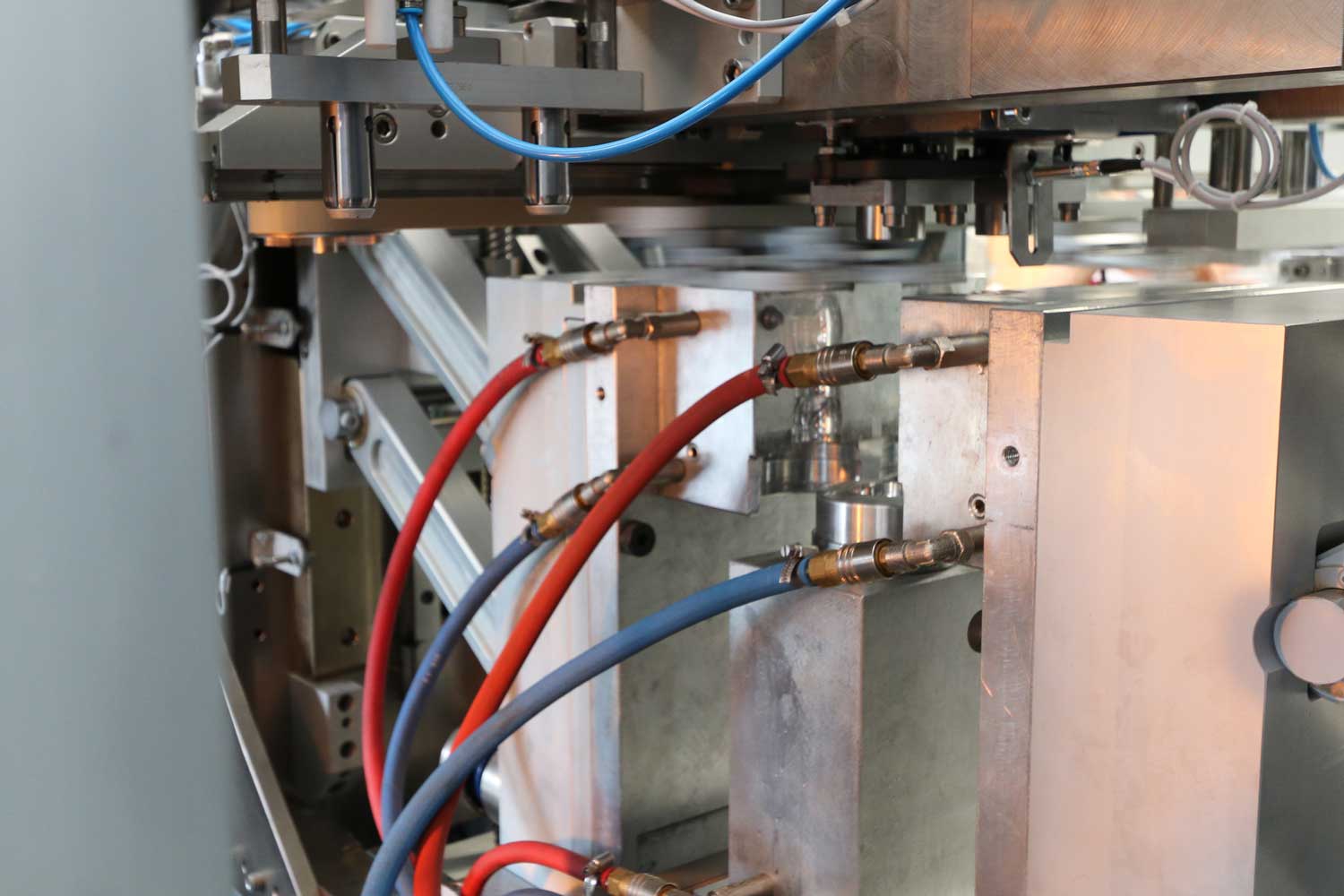

Lo stiro assiale avviene mediante assi controllati da servomotori, la velocità di stiro può essere impostata dal pannello operatore. Le valvole di soffiaggio, di nostro design e produzione, assicurano tempi rapidi di flussaggio dell’aria ad alta pressione, ed estrema ripetibilità del processo. Lo scarico dell’aria è filtrato e silenziato.

Il sistema di recupero dell’aria è predisposto per il recupero di una parte dell’aria di soffiaggio ad alta pressione e il suo riutilizzo nel circuito di pre-soffiaggio o per gli utilizzi di servizio della macchina.

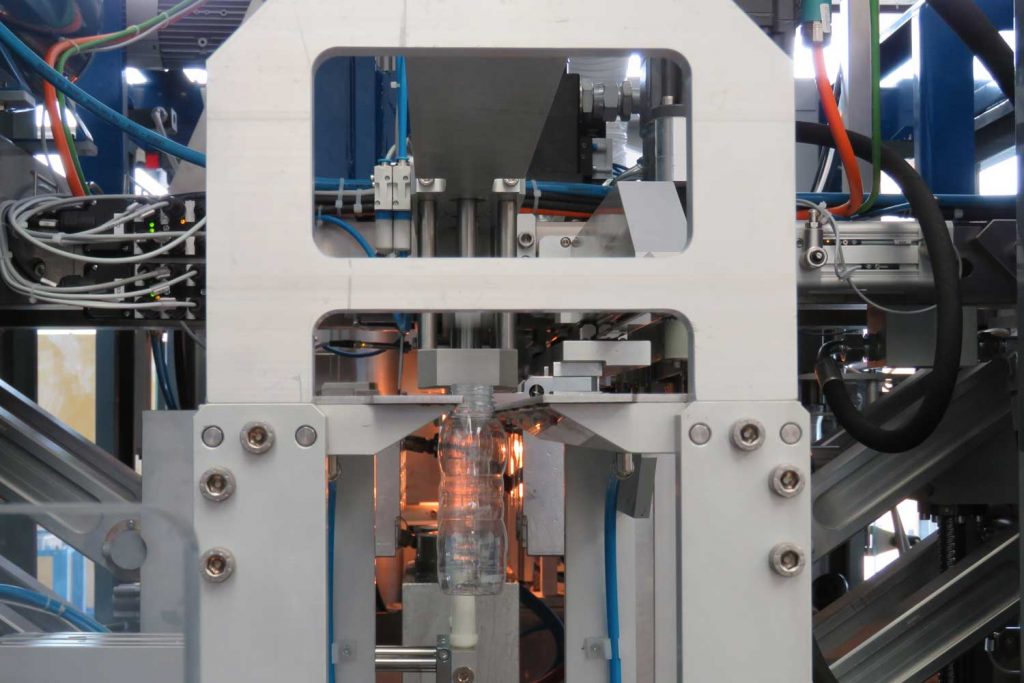

7 SCARICO

Lo scarico avviene quando il contenitore è completamente formato, l’aria di soffiaggio scaricata e la pressa completamente aperta, tramite un trasferitore lineare azionato da servomotore e sincronizzato con il movimento di apertura pressa.

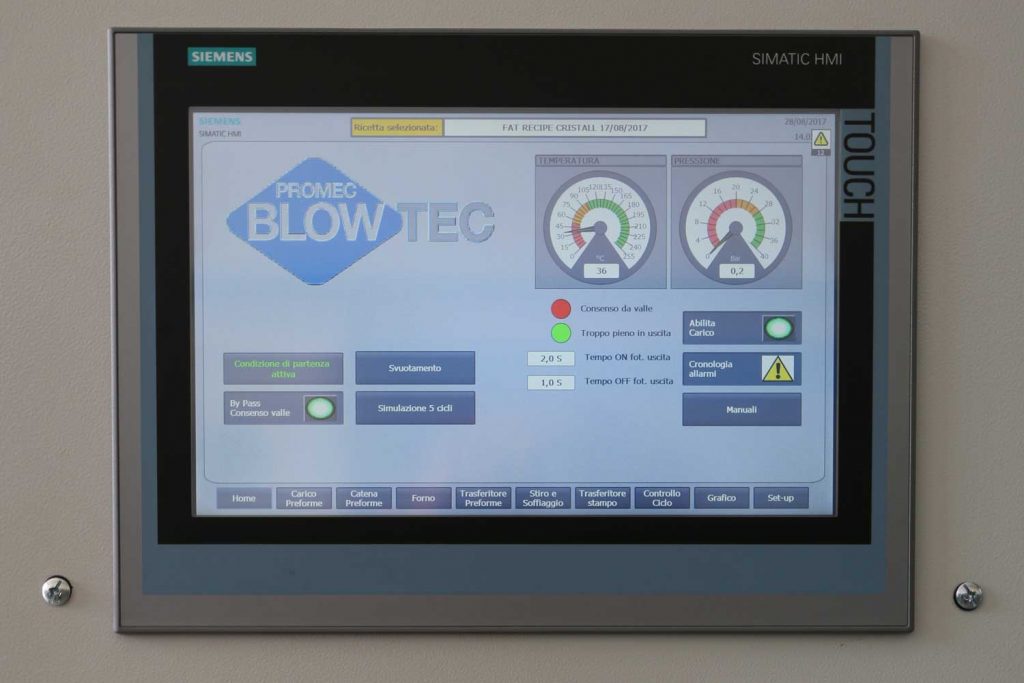

8 INTERFACCIA OPERATORE

La macchina è gestita da un software dedicato attraverso un PLC Siemens che garantisce un’ottima interattività operatore/macchina tramite un apposito touch screen destinato alla supervisione di tutte le funzioni macchina.

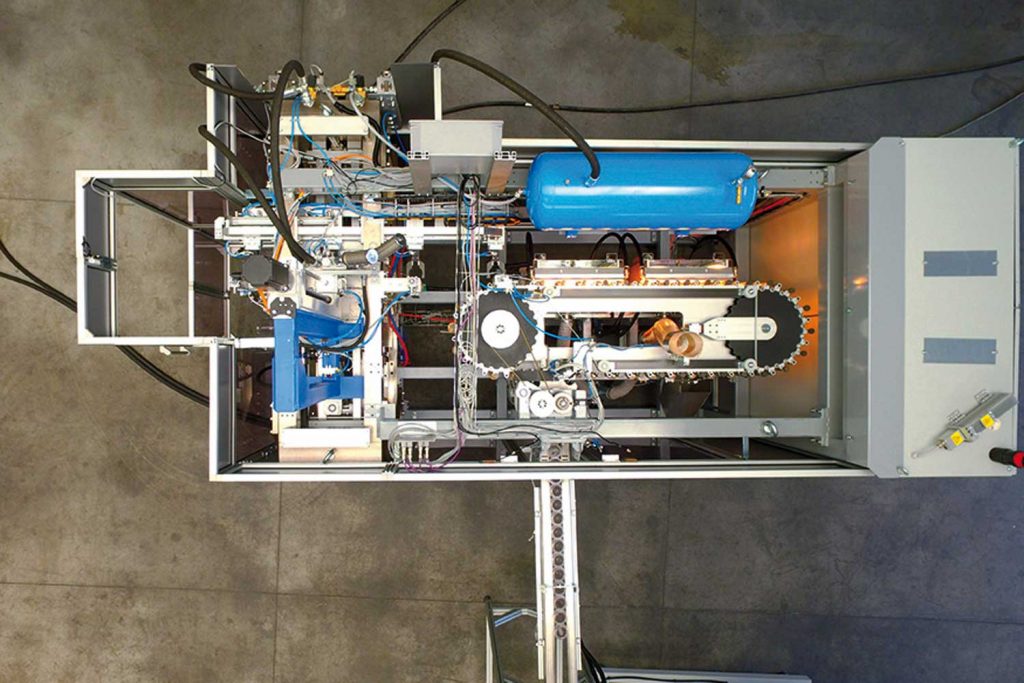

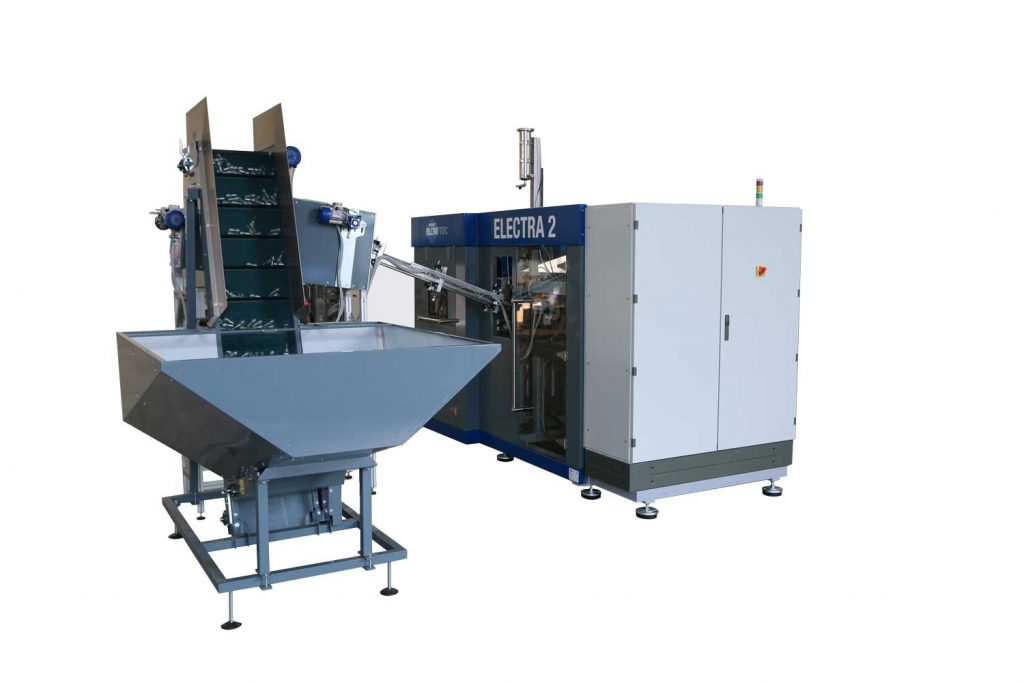

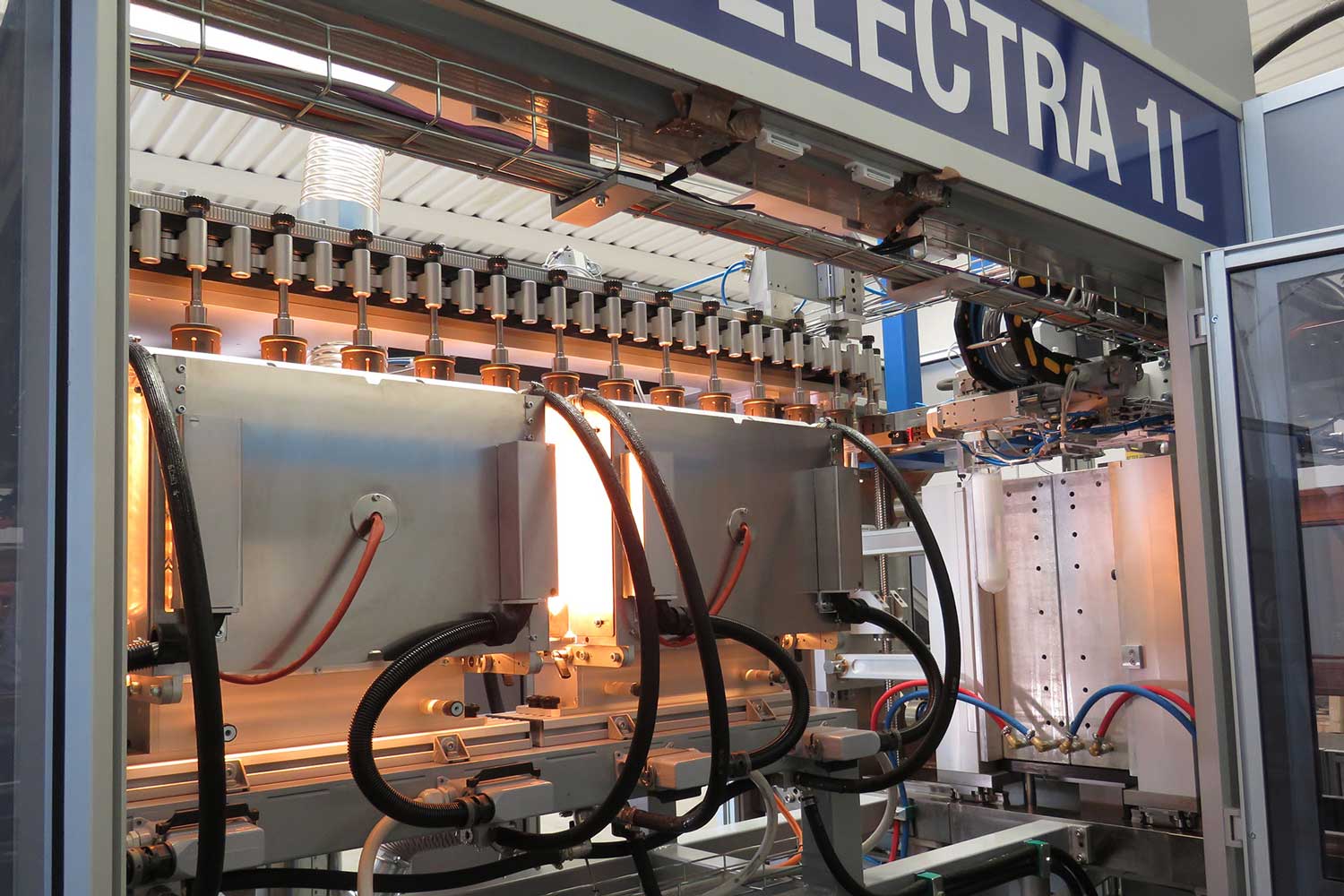

SOFFIATRICI LINEARI ELETTRA

Soffiatrice di tipo lineare, completamente automatica, gestita da un PLC Siemens e software dedicato che garantisce un’ottima interattività operatore/macchina tramite un apposito touch screen destinato alla supervisione di tutte le funzioni macchina. Permette il cambio formato semplicemente sostituendo le varie personalizzazioni in modo semplice, intuitivo e rapido, stampi compresi, e procede al riconoscimento automatico delle regolazioni mediante appositi sistemi di autoapprendimento. Disponibili nelle versioni da 1 a 10 cavità. I vantaggi che il sistema presenta sono:

- Semplicità costruttiva

- Macchina completamente elettrica, con azionamento Brushless

- Basso consumo energetico (costo unitario bottiglia inferiore), minor impatto ambientale

- Passaggio delle preforme entro innovativi forni di riscaldamento molto compatti

- Cambio rapido di tutte le personalizzazioni e dello stampo con riconoscimento automatico delle regolazioni

- Trasporto delle preforme attraverso una catena a passo ottimizzato, in funzione del diametro dei colli

- Valvole di soffiaggio di nostro concetto e produzione; assicurano tempi rapidi di flussaggio dell’aria ad alta pressione, ottima ripetibilità e precisione

- Dispositivo di soffiaggio ottimizzato che integra la funzione recupero aria (aria recuperata dal sistema superiore del 30%)

- Estrema compattezza, i quadri elettrici sono all’interno della cabina; questo permette di installare tutti i componenti su un unico telaio e di ridurre i tempi di installazione presso il cliente

- Facile accessibilità a tutti i componenti della macchina per facilitare le operazioni di cambio formato e la manutenzione

- Presse di soffiaggio modulari

GAMMA DI PRODUZIONE

ELECTRA 1 S

Cavità stampo: No. 1

Capacità contenitore: 0,5 – 10 lt

Produttività massima: 0,5 – 1500 b/h* | 5 lt – 1000 b/h* | 10 lt – 800 b/h*

ELECTRA 1

Cavità stampo: No. 1

Capacità contenitore: 0,5 – 20 lt

Produttività massima: 5 – 1000 b/h* | 20 lt – 500 b/h*

ELECTRA 1 L

Cavità stampo: No. 1

Capacità contenitore: 10 – 30 lt

Produttività massima: 10 lt – 800 b/h* | 30 lt – 300 b/h*

ELECTRA 2 S

Cavità stampo: No. 2

Capacità contenitore: 0,5 – 5 lt

Produttività massima: 0,5 – 3200 b/h* | 5 lt – 2400 b/h*

ELECTRA 2 M

Cavità stampo: No. 2

Capacità contenitore: 0,5 – 12 lt

Produttività massima: 0,5 lt – 3000 b/h* | 5 lt – 2300 b/h* | 12 lt – 1600 b/h*

ELECTRA 2 L

Cavità stampo: No. 2

Capacità contenitore: 5 – 20 lt

Produttività massima: 5 lt – 2000 b/h* | 10 lt – 1800 b/h* | 20 lt – 1000 b/h*

ELECTRA 4

Cavità stampo: No. 4

Capacità contenitore: 0,5 – 3 lt

Produttività massima: 0,5 lt – 6400 b/h* | 1,5 lt – 6000 b/h* | 3 lt – 5000 b/h*

ELECTRA 7

Cavità stampo: No. 7

Capacità contenitore: 0,5 – 2 lt

Produttività massima: 0,5 lt – 9100 b/h* | 1,5 lt – 8800 b/h* | 2 lt – 8500 b/h*

ELECTRA 9

Cavità stampo: No. 9

Capacità contenitore: 0,5 – 1,5 lt

Produttività massima: 0,5 – 12000 b/h* | 1,5 lt – 10800 b/h*

ELECTRA 10

Cavità stampo: No. 10

Capacità contenitore: 0,5 lt

Produttività massima: 0,5 lt – 14000 b/h*

*Dipende dal disegno del contenitore e dalle caratteristiche della preforma

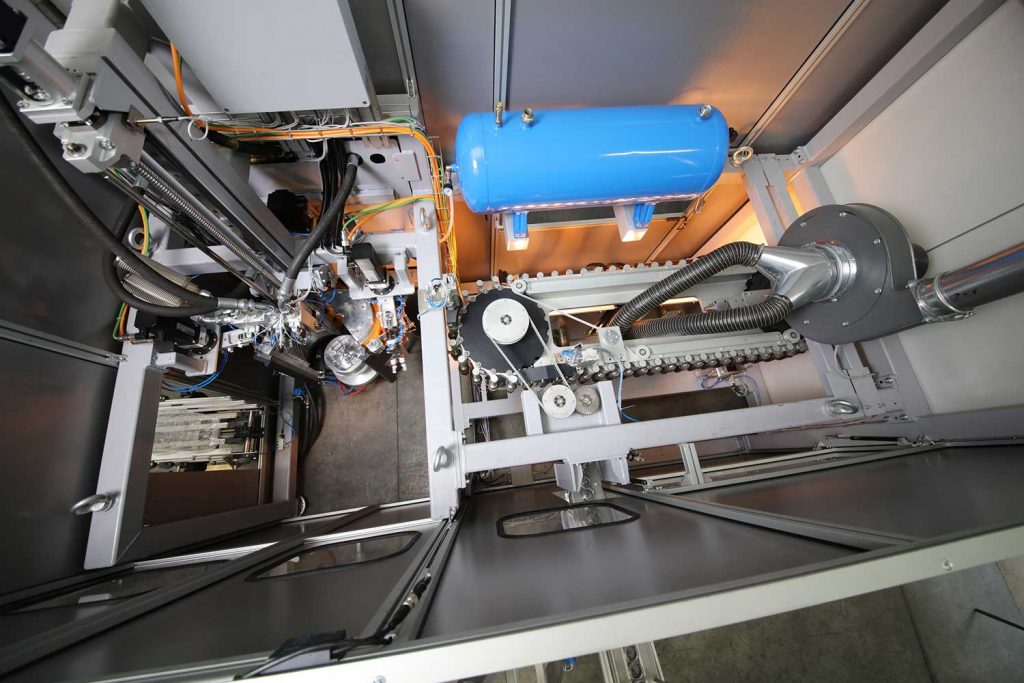

VERSIONE ULTRACLEAN

È una versione speciale che permette di realizzare contenitori sterili idonei per riempimento di prodotti sensibili, quali latte fresco e derivati, latte ESL, succhi di frutta. Per ottenere contenitori sterili si sterilizzano le preforme con acqua ossigenata (H2O2); con questo sistema è possibile realizzare contenitori sterili di forma quadrata, rettangolare o comunque non cilindrica, anche con il manico, per riempimento in ambiente Ultraclean.

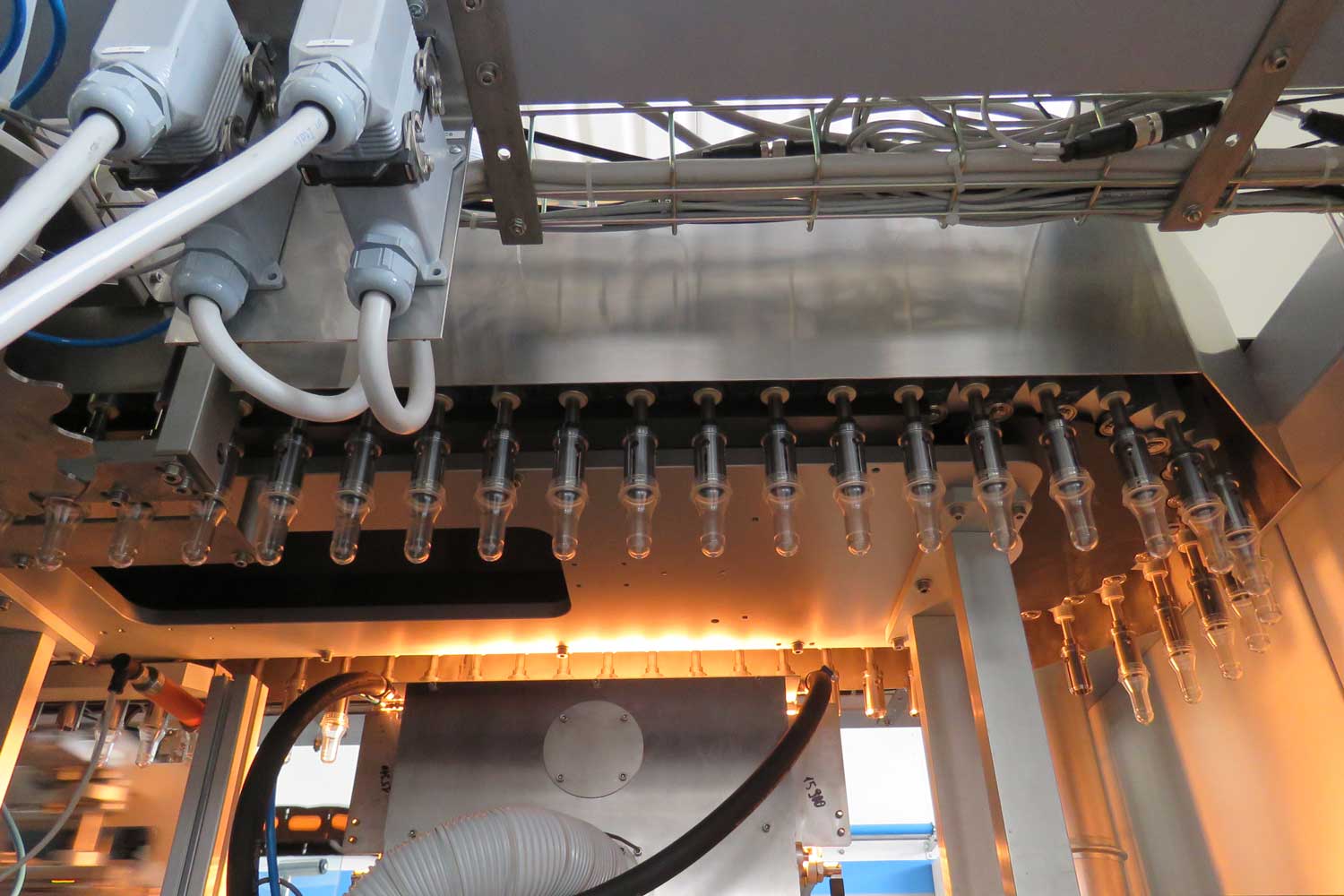

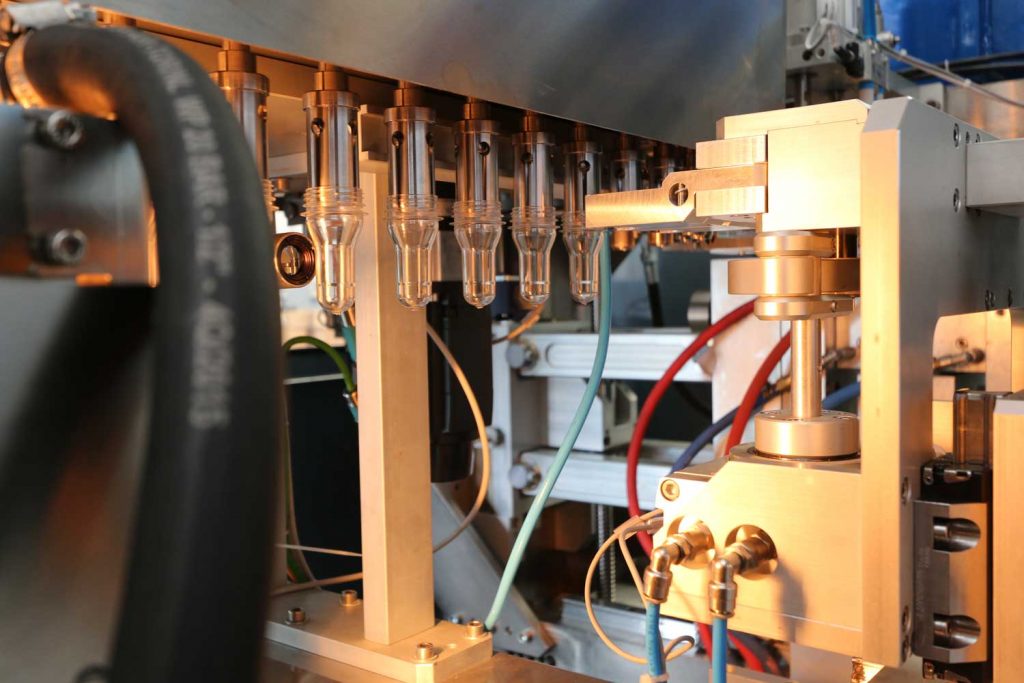

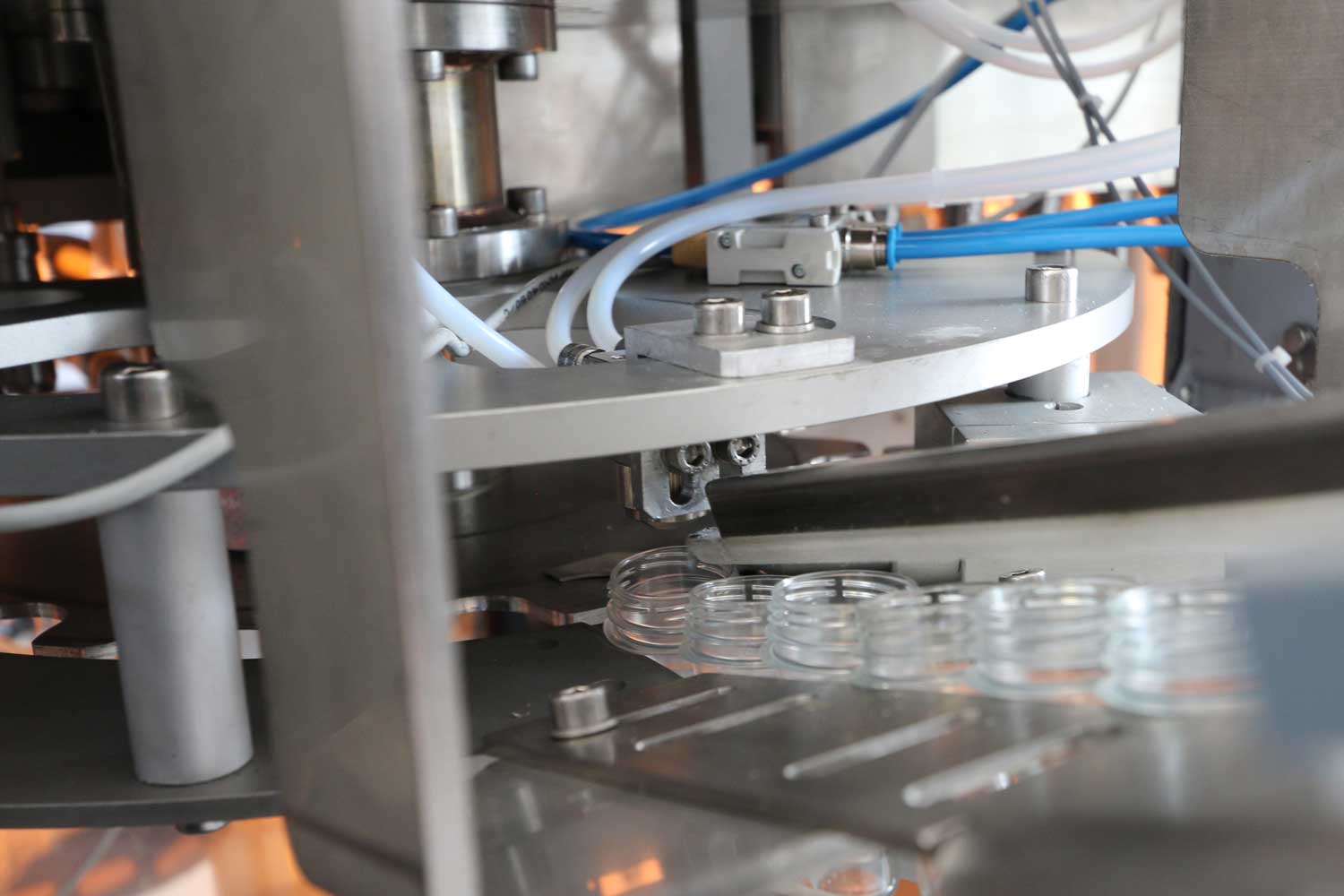

STERILIZZAZIONE PREFORME

La sterilizzazione delle preforme è un processo che consente di avere contenitori sterili di ogni forma e dimensione, essendo le preforme di forma cilindrica, quindi facili da sterilizzare. La sterilizzazione avviene tramite utilizzo di acqua ossigenata (H2O2) con concentrazione del 35%.

L’acqua ossigenata viene iniettata attraverso un apposito ugello “nebulizzatore”, in modo da ricoprire completamente la parete interna della preforma con un sottile film, riducendo notevolmente il quantitativo richiesto per ogni contenitore (0,1÷0,3 ml). L’ugello è installato sulla stella di ingresso preforme in macchina.

I tempi di iniezione dei vari cicli sono totalmente controllati con un sistema elettronico e software dedicato; l’ugello è alimentato da due elettrovalvole (una per l’aria compressa e l’altra per il perossido) a loro volta azionate dal PLC della macchina. In questo modo è garantita la massima flessibilità di tutto il sistema e l’ottimizzazione dei consumi

Le preforme attraversano i forni, dove vengono riscaldate permettendo l’evaporazione dell’acqua ossigenata e, di conseguenza, la sterilizzazione delle preforme stesse. Le preforme sterilizzate vengono poi soffiate negli stampi per ricavare contenitori sterili. Per garantire la completa pulizia e sterilità dei contenitori, la macchina è dotata di cabina a flusso laminare d’aria filtrata con filtri HEPA; in questo modo l’area in cui avviene la sterilizzazione è mantenuta in leggera sovrapressione, permettendo all’aria di defluire verso l’esterno e, quindi, evitando possibili fonti di inquinamento. I contenitori raggiungono un elevato livello di decontaminazione (log 4 o superiore) ed arrivano alla fase di riempimento nelle condizioni di igienicità e sterilità richieste.